Холодная прокатка полос на непрерывных станах (часть 2)

После выхода шва из последней клети скорость валков и зазор между валками увеличивают до номинальных параметров. Зачастую полосы толщиной более 1,4 мм с качественным швом прокатывают на максимальной скорости без регулирования межвалкового зазора, что позволяет увеличить производительность стана, но приводит одновременно к увеличению продольной разнотолщинности готовой полосы вследствие увеличения силы прокатки и упругих деформаций клети на утолщенные участках полосы в районе сварного шва.

При подходе заднего конца в клети 1 окружную скорость валков уменьшают до v1к = 0,5 м/с и одновременно уменьшают межвалковый зазор во всех четырех клетях следующим образом (по продуктиметру) (мм): S1-3=0,5-0,6 мм; S4=0,2 . При дополнительном обжатии заднего конца только двумя клетями в пределах S1 + S2 = 1,45 мм по продуктиметру толщина заднего конца на тонких полосах всегда превышает номинальную толщину полосы.

Ha непрерывных станах холодной прокатки полос применяют, как правило, четырехвалковые клети, имеющие два рабочих и два опорных валка (рис. 4.7). Опорные валки большого диаметра, обеспечивая жесткость узла, предотвращают значительный прогиб рабочих валков. При деформации металла рабочими валками небольшого диаметра создаются сравнительно небольшие подпирающие продольные напряжения s3, обусловливающие меньшие средние нормальные контактные напряжения по сравнению с прокаткой в валках большого диаметра. Это, а также

меньшая длина дуги контакта определяют и меньшую величину усилия прокатки.

Опорным и рабочим валкам при перешлифовках придают необходимую профилировку образующих бочек, обеспечивающую получение полос требуемой плоскостности и стабильность процесса прокатки [41]. Опорные валки имеют скосы (врезы) и цилиндрические (выпуклые) формы образующих бочек, а рабочие валки изготавливают с цилиндрической, выпуклой и более сложной формой профилировки. Поверхность рабочих валков первой (иногда предпоследней) и последней клетей после шлифовки подвергают насечке на дробеметных или дробеструйных машинах для создания шероховатости со средней высотой неровностей в пределах 4 – 6 мкм Ra (Ra- средняя высота шероховатости поверхности). Применение насечных валков в клети 1 обеспечивает хороший захват переднего конца полосы и предотвращает пробуксовку валков по полосе, а в предпоследней и последней (чистовой) клети — обеспечивает необходимую шероховатую поверхность полосы, что предотвращает сваривание витков рулонов при рекристаллизационном отжиге в колпаковых печах. В процессе эксплуатации опорные валки разогреваются до температур 45 — 55°С, а рабочие до температур 60 – 70°C и это несмотря на интенсивное охлаждение смазочно-охлаждающей жидкостью СОЖ (эмульсией) с концентрацией минерального масла 2 – 4%. Эмульсия не только охлаждает валки и полосу, но и снижает силы трения на контактной поверхности очага деформации. При этом эмульсия не должна загрязнять полосу.

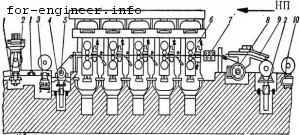

Рис.4.8 Непрерывный 5-клетевой стан 1700:

1 – цепные конвейеры 1,2; 2 – передаточные тележки; 3 – весы; 4 – сниматель рулонов;

5 – моталка; 6 – рабочая клеть кварто; 7 – правильно-тянущая машина;

8 – размыватель; 9 – отгибатель концов полосы; 10 – подающий конвейер.

Режим деформации полосы на полосовых станах разрабатывают с учетом равномерной загрузки главных приводов, примерного равенства усилия прокатки по клетям. Однако это возможно выполнить на пятиклетевом стане и зачастую не удается осуществить на старых четырехклетевых непрерывных станах.

На выходе из последней клети поверхность полосы специально защищают от попадания на нее эмульсии. Рулоны готовой полосы передают в термическое отделение для рекристализационного отжига.

На рисунке 4.8 представлена схема расположения оборудования непрерывного пятиклетевого стана 1700 Каратандинского металлургического комбината (КМК, Россия).

Техническая характеристика этого стана отлична от характеристики четырехклетевых станов 1680 и 1700:

Масса рулонов (двойных), т -11-23

Толщина подката, мм -2-6

Размеры готовой полосы, мм- 0,4-3,5700-1550

Номинальные размеры валков, мм- 600/15001700

Суммарная мощность главных двигателей

в каждой клети, кВт-8400

Скорость прокатки за клетью №5, м/с- до 25

Допускаемое усилие прокатки, МН- 25

Производительность системы подачи эмульсии

на валки стана, л/мин.- 32000