Холодная прокатка полос на комбинированном стане

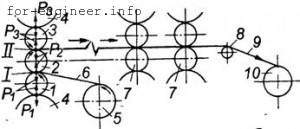

В работах приведены результаты экспериментальных исследований в нескольких очагах деформации одной клети. Отмечается высокая эффективность такой прокатки, по сравнению с обычной прокаткой в клети с одним очагом деформации. На основе этих исследований предложен комбинированный стан для холодной прокатки полос (рис. 4.15).

Рис. 4.15. Комбинированный стан для прокатки полос: 1 – 3 – рабочие валки ; 4 – опорные валки; 5 – моталка; 6 – горячекатаный подкат; 7- четырехвалковая клеть; 8 – направляющий ролик; 9 – готовая полоса; 10 – моталка (стрелками показано направление движения)

В этом стане первая черновая клеть есть пятивалковой с тремя рабочими валками с двумя очагами пластической деформации. Важным достоинством такой клети является то, что средний валок 2 образует два очага деформации (I, II), а усилия P2, действующие в этих зонах на средне валке, компенсируют друг друга исключая его прогиб. Опорные валки воспринимают усилия P1 и P3 от половин очагов деформации (I, II). Таким образом, усилия P2 на рабочем валке 2 участвуя в деформировании полосы локализуются упругим сплющиванием, но не воздействуют на опорные валки. Вследствие этого при одном и том же обжатии полосы усилие на опорные валки в этой клети будет существенно меньше, чем в обычной четырехвалковой клети (табл. 4.5) (D = 500 мм, H = 2 мм, Δh = 1мм, материал полосы алюминий марки А1) . Поскольку в очаге деформации I прокатывается полоса с меньшим напряжением течения течения, чем в очаге деформации II , то величина обжатия Δh1 в нем будет большей и Δh2/ Δh1≤ 1 (Δh2 — обжатие в очаге деформации II ).

Табл.4.5. Расчетные значения параметров для различных условий прокатки

| Условия прокатки | Δh2/ Δh1 | p cp,Н/мм2, в очагах деформации | P, кН, в очагах деформации | Сила прокатки в клети, кН | ||

| I | II | I | II | |||

| Прокатка в в двух очагах деформации | 0,60 | 128 | 170 | 161 | 163 | 162 |

| Прокатка в одной клети | — | 159 | — | 250 | — | 250 |

Как следует из результатов расчета, при Δh2/ Δh1=0,60 средние давление существенно различаются между собой, а расчетные силы прокатки в очагах деформации практически равнозначны.

Прокатка полосы в одной четырехвалковой клети с обжатием Δh=1,0 мм сопровождается значительным (в 1,55 раза) повышением силы прокатки по сравнению с прокаткой в пятивалковой клети.

Следовательно, использование предлагаемого процесса может обеспечить снижение затрат энергии на прокатку полос.

Кроме того, предлагаемый процесс имеет следующие достоинства:

— уменьшается количество клетей;

— исключается прогиб среднего рабочего валка;

— уменьшается поперечная разнотолщинность полос на выходе из каждого очага деформации;

— уменьшение продольной разнотолщиности полос, в том числе и в переходных процессах.

Предлагаемый процесс прокатки в двух очагах деформации может быть использован в составе трехклетевого стана непрерывной прокатки (рис. 4.15). На этом стане пятивалковая клеть устанавливается в начале прокатки, а разматыватель рулонов — между первой и второй клетями ниже уровня прокатки в последующих клетях. Прокатка полосы в первой клети выполняется с задним и передним натяжением. Рабочие валки 1 и 2 , приводятся от индивидуальных двигателей. С целью уменьшения неравномерности выработки среднего валка 2 целесообразно предусматривать механизм его осевого сдвига.

Для направления переднего конца полосы из первого очага деформации во второй необходимо применять специальное устройство.

Черновая пятивалковая клеть может быть установлена отдельно от остальных клетей стана и работать в самостоятельном режиме. Рулоны, прокатанные в этой клети, передают на реверсивные или на непрерывные станы, расположенные последовательно. Поскольку в двух очагах деформации можно обеспечить коэффициент вытяжки в пределах µ=1,8-2,0, то упрощается решение задачи совмещения процесса НТА- прокатный стан.