Основы производства жести (часть 2)

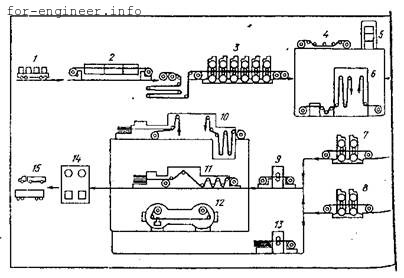

Рис. 4.23. Схема технологического процесса производства жести: 1 – рулоны; 2 – агрегат непрерывного травления полосы; 3 – шестиклетевой стан; 4 – агрегат электролитической очистки поверхности; 5 – колпаковые печи для отжига; 6 – агрегат непрерывного отжига; 7 – стан повторной прокатки; 8 – дрессировочный стан; 9 – агрегат для подготовки полосы к лужению (обрезка толстых концов, кромок и т. п.); 10 – агрегат электролитического лужения; 11 – агрегат хромирования; 12 – агрегат алюминирования; 13 – агрегат для резания на листы; 14 – стенд для пакетирования листов; 15 – машина для транспортирования продукции

В линии стана установлено шесть идентичных четырехвалковых клетей с опорными валками диаметром 1400 мм и рабочими валками диаметром 600 мм. Клети стана оборудованы электромеханическими и гидравлическим нажимными устройствами (ГНУ), роликовыми проводками для выпуска заднего конца с натяжением и предотвращением окова валков, системой противоизгиба и дополнительного изгиба рабочих валков, системами автоматического управления технологическим процессом. Установки ГНУ обеспечивают необходимую скорость и точность регулирования толщины полосы при высоких скоростях прокатки. Ниже приведены основные технические характеристики стана:

Размеры подката, (мм):

толщина ……………………………………………………1,8 – 3,0

ширина ……………………………………………………. 700 – 1250

масса рулона, т ………………………………………….. < 30

Скорость прокатки, м/с …………………………………….. < 33

при разрезании полосы и

заправке в моталку ………………………………………..2 – 8

пропуск шва ……………………………………………….. < 16

выпуск заднего конца …………………………………….. 0,75 – 2,0

Сечение стоек станины, мм…………………………………. 705´800

Мощность двигателя

Главного привода клети, кВт…………………………………. 2´1600

Натяжение полосы перед станом, кН……………………….. < 40

Натяжение полосы за 6-й клетью, кН……………………….. < 50

Размеры прокатанных полос, мм

толщина ………………………………………………………0,16– 0,6

наружный диаметр рулона ………………………………1100-2200

диаметр барабана …….……………………………………. 400

Масса рулона, т ……………………………………………….. < 30

Точность прокатки, мм при

толщине полосы, мм

0,22 — 0,25 …………………………………………………+0,01 -0,02

0,32 – 0,36 …………………………………………………± 0,02

0,4 – 0,5 …………………………………………………….± 0,04

0,5 – 0,6 …………………………………………………….± 0,05

Опорные валки шестиклетевого стана 1400 установлены в гидростатических подшипниках жидкостного трения (ПЖТ) с упорным узлом качения, не изменяющих межвалковый зазор при изменении скорости прокатки. С целью регулирования плоскостности полосы все клети оснащены устройствами противоизгиба и дополнительного изгиба рабочих валков. Устройства противоизгиба устраняют волнистость, а дополнительного изгиба – коробоватость.

Выходная часть стана обеспечивает резку полос летучими ножницами, смотку моталками и уборку рулонов от стана.

Правильно выбранный режим деформации обеспечивает устойчивый режим прокатки и получение качественной жести . Рациональные обжатия рассчитывают теоретически и затем уточняют опытным путем в процессе работы стана с учетом особенностей конструкции клетей, систем автоматики, свойств подката и других факторов. Наиболее удобными для использования являются критерии оптимизации, регламентирующие степень загрузки клетей стана по усилию прокатки, крутящему моменту, мощности главных приводов. Анализ режимов обжатий показал, что равномерную загрузку клетей по силе прокатки обеспечивает равномерное распределение относительных деформаций полосы по клетям стана. Однако такое распределение при прокатке тонких полос приводит к перегрузке последней клети стана по мощности прокатки в 1,5 – 2 раза относительно первых клетей. Это обстоятельство учитывается при разработке режимов деформации полос.