Холодная прокатка полос на непрерывных станах (часть 1)

Непрерывные станы холодной прокатки меткомбината «Запорожсталь» (стан 1680, г. Запорожье), Мариупольского меткомбината (стан 1700), Магнитогорского меткомбината (станы 1400 и 2500) относят к станам первых поколений. Скорость прокатки на этих станах не превышает 12 м/с, а управление процессом прокатки производится вручную. На станах применяют порулонный способ прокатки при массе укрупненного рулона 10 – 30 т.

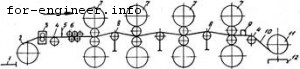

На рис. 4.7 представлена схема расположения оборудования четырехклетевого непрерывного стана 1700 порулонной холодной прокатки (Мариупольский металлургический комбинат). Укрупненные рулоны после травления подают мостовыми кранами на приемный транспортер 1, с которого они поступают на стол разматывателя 2. Разматыватель имеет два конусных выступа и щековины для центрирования и бокового зажатия рулона. Отгибатель переднего конца рулона 3 задает его в натяжное роликовое 6 устройство и после захвата полосы валками первой клети 7 начинается процесс прокатки. В начале передний конец полосы, пока он не зайдет в моталку, прокатывают на заправочной скорости, равной 0,5 – 0,75 м/с, и затем скорость увеличивают до максимальной для этих станов, скорости 9 — 12 м/с.

Рис.4.7. Схема расположения оборудования непрерывного четырехклетевого стана порулонной холодной прокатки: 1 — приемный транспортер; 2 — разматыватель; 3 — отгибатель концов рулонов; 4 — обводной ролик; 5 — индикатор шва; 6 — натяжное роликовое устройство; 7 -четырехвалковые клети; 8 — ролик тензометрического устройства; 9 — толщиномер; 10 — готовая полоса; 11 — моталка; 12 — уборочный транспортер.

В период заправки полосы в стан ее передний конец прокатывают без переднего натяжения зазор между валками уменьшают против номинального с целью необходимого обжатия полосы и получения требуемой толщины.

При проходе переднего конца полосы через стан и получение толщины полосы заданного размера следует нажимные винты первой клети опустить на 0,7-1,0 мм (по продуктиметру ), второй клети на- 0,5 мм, третьей клети- на 0,3 мм ниже установленного для данного размера полосы положения. При захвате переднего конца полосы валками 4-й клети нажимные винты клети 1-3 возвращают до первоначального нулевого положения (по продуктиметру).

Во время прокатки полосы на скорости v4 = 9 — 12 м/с стабильность толщины полосы обеспечивается или вручную или регулируется автоматически (тонкая регулировка) в зависимости от изменение величин межклетевых натяжений полосы. Как правило, величины межклетевых натяжений колеблются в период прохождения полосы через стан в установившемся процессе вследствие наличия продольной разнотолщинности исходного горячекатаного подката, биения валков стана, изменения условий трения и т.п. При подходе к клети 1 участка полосы со сварным швом от индикатора шва 5 скорость валков на выходе из чистовой клети автоматически или вручную уменьшается до v4ш = 2 — 4 м/с. Уменьшение скорости обусловлено опасением порыва шва, забуривания полосы на полной скорости и повреждением валков всех клетей. Прокатка полосы на уменьшенной скорости снижает потери в случае порыва шва. При прокатке участка шва на малой скорости происходит наибольшее изменение величин межклетевых натяжений. При таком режиме прокатки натяжения полосы на всех участках стана возрастают на 10 — 40% по сравнению с прокаткой на максимальной скорости. Снижение окружной скорости валков приводит к увеличению коэффициента трения [20, 21] и, следовательно, силы прокатки, зазора между валками и толщины полосы на участке шва. С целью снижения толщины полосы на этом участке полосы перед входом его в стан межвалковые зазоры всех четырех клетей следует уменьшать вручную или автоматически по заданной программе, что вызывает уменьшение межклетевых натяжений. На ШСХП 1680 меткомбината «Запорожсталь» применение дополнительного обжатия только в клетях 1 и 2 при прокатке шва на уменьшенной скорости межклетевое натяжение на первом и втором участках возрастает в 1,18 – 1,37 раза по сравнению с натяжением в установившемся процессе. Рациональные дополнительные обжатия во всех четырех клетях стана способствуют снижению межклетевых натяжений и продольной разнотолщинности полосы на участках сварных швов. Снижение межклетевых натяжений обеспечивает также уменьшение разрывов швов и выхода рабочих валков из строя. При прокатке участка шва рекомендуются следующие дополнительные обжатия полосы (по продуктиметру) [2, 45, 46 ] : в клетях 1-3-S1-3=0,4-0,6 мм, в клети 4-S4=0,2 ( Si— перемещение нажимных винтов по продуктиметру).