Непрерывные станы бесконечной прокатки (часть 3)

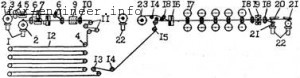

Упрощенная схема стана 2030 бесконечной прокатки представлена рис. 4.9.

Рис. 4.9. Схема расположения оборудования пятиклетевого стана бесконечной прокатки 2030: 1 — рулонная тележка; 2 — разматыватели; 3 — прижимной ролик; 4 — тянущие ролики; 5 — правильная машина; б — стол; 7 — ножницы; 8,10,18,25 — тянущие ролики; 9 — сварочная машина; 11,13,13 — натяжные станции; 12 -петлевой накопитель; 14 — направляющий ролик; 16 — ножницы; 17 — клети; 18 — стрессометр; 19 — ножницы; 20 — магнитный транспортер; 21 -моталка; 22 — рулонная тележка; 23 — разматыватель

Шаговый конвейер (на схеме не показан) обеспечивает прием рулонов (до четырех штук), их центровку по оси конвейера и доставку к загрузочным тележкам. Загрузочные тележки 1 транспортируют рулоны от конвейера к разматывателям 2 с изменяющимся диаметром барабана (от 710 до 785 мм). Разматыватели снабжены прижимными роликами 3 для обеспечения качественной ровной размотки. За разматывателями установлены тянущие ролики 4 и пятироликовая правильная машина 5 для правки полосы и протягивания ее от разматывателя. На столе 6 установлен толщиномер для измерения концов полос перед сваркой. Концы полос, выходящие за допуск по толщине (более 0,05 мм), обрезают и режут на части гильотинными ножницами 7. Тянущие ролики 8 подают очередную полосу к стыкосварочной машине, на которой производится сварка концов полос оплавлением. Для идентификации швов пробиваются отверстия диаметром 25 мм по центру, или вырубаются полукруглые сегменты по кромке полосы до и после шва (рис. 4.6). Петлевой накопитель 12 создает на входе в пятиклетевой стан запас полосы, необходимый для исключения остановок стана во время сварки полос подката и обработки швов (емкость накопителя 800 м, длина хода тележек 120 м, число тележек 4). Натяжные и направляющие ролики 13 — 15 обеспечивают стабилизация полосы и центровку ее по оси стана.

При рулонной непрерывной прокатке задействованы разматыватель 23 и подающие ролики 18. Гильотинные ножницы 16 служат для резки полосы перед станом при необходимости. Полосы прокатывают в четырехвалковых клетях стана 17 с гидравлическими нажимными устройствами (два цилиндра на клеть, диаметр поршня 965 мм, ход 120 мм, скорость 2,5 мм/с, максимальная сила на валки 30МН). При перевалках опорных валков нажимные цилиндры закрепляют с помощью подвешивающих устройств. Рабочие валки вращаются в конических четырехрядных роликовых подшипниках; опорные валки вращаются в подшипниках жидкостного трения (ПЖТ); пятая клеть оборудована системой комбинированного гидроизгиба рабочих валков, остальные — системами противоизгиба.

Все клети оборудованы устройствами для перевалки рабочих валков без удаления полосы из стана. Клети снабжены секционными коллекторами для подачи эмульсии на валки: на первой и второй клетях -трехсекционные, третьей и четвертой — пятисекционные, на пятой -девятисекционные; на опорных валках — односекционные. Кроме эмульсии непосредственно на тонкую полосу могут подавать чистое масло перед входом в клеть. Во всех межклетевых промежутках и на выходе стана установлены толщиномеры, измерители полного натяжения, а за пятой клетью – стрессометр 18 для измерения распределения натяжения по ширине полосы (для контроля плоскостности полосы). Привод валков осуществляется от двигателей постоянного тока через зубчатые шпиндели и зубчатые муфты.