Непрерывные станы бесконечной прокатки (часть 4)

Стан 2030 оснащен четырехвалковыми клетями в которых необходимое качество полосы по геометрии достигается применением быстродействующих механизмов.

Клети современного полосового стана (рис. 4.10) для получения качественной полосы и быстрого осуществления перевалок снабжены гидравлическим приводом нажимного устройства, обеспечивающим высокое быстродействие (~2мм/с), достаточно, для отработки высококачественных возмущений (изменение толщины полосы, натяжения, усилия прокатки). Клети оснащены гидравлическим клиновым устройством с автоматическим управлением для подержания заданного уровня линии прокатки, гидравлическими устройствами для дополнительного и противоизгиба рабочих валков.

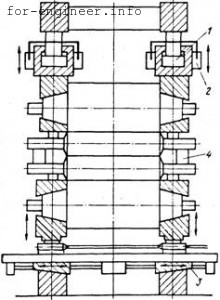

Рис.4.10 Схема клети с гидронажимным и клиновым устройством:

1 – нажимное устройство; 2 – датчик положения; 3 – клиновое устройство; 4 – устройство гидроизгиба

Таблица 4. 2. Режим прокатки полосы 3,5 – 1,0/1100 мм из стали Ст. 2кп

| Клеть | Толщина, мм | Натяжение, МН | Обжатие, % | Р, МН | М, МНм | Мощность, кВт | Скорость, м/с | |

| частное | суммарное | |||||||

| 1 | 2,68 | 0,242 | 23,43 | 23,43 | — | — | — | 8,17 |

| 2 | 1,9 | 0,215 | 29,1 | 45,71 | 12,1 | 0,164 | 7413 | 11,53 |

| 3 | 1,4 | 0,21 | 26,32 | 60,0 | 11,5 | 0,116 | 7123 | 15,64 |

| 4 | 1,12 | 0,146 | 20,0 | 68,0 | 10,23 | 0,087 | 6779 | 19,55 |

| 5 | 1,0 | 0,033 | 10,71 | 71,43 | 9,04 | 0,065 | 5757 | 21,9 |

По бесконечному принципу прокатывают полосы толщиной 0,35 — 2 мм, порулонным способом 0,35 — 3,5 мм. Режимы прокатки задаются оператором оптимизирующей УВМ, которая рассчитывает соответствующую настройку стана еще до входа полосы в первую клеть. В табл. 4.2 представлен режим прокатки полосы 3,5 -1,0/1100 мм из стали марки Ст. 2кп.

Настройка стана и управление процессом прокатки осуществляются автоматически. По номеру рулона, сопровождаемого вычислительной машиной, определяется программа прокатки; выдаются на исполнительные механизмы и отрабатываются межвалковые зазоры, эталонная скорость и приращения к ней по клетям стана для создания натяжений. Расчет настройки ведется так, чтобы не превышались предельные значения для основных параметров процесса прокатки, на которые наложены ограничения. Если при расчете получено превышение каких-либо из ограничительных параметров (мощность и усилие прокатки, плоскостность), автоматически снижается скорость валков стана. При прокатке сварных швов скорость стана снижается до 4,7 — 5 м/с. Идентификация шва, снижение скорости и последующий разгон стана осуществляются системами слежения за швом и точного останова стана. При прокатке участка полосы со сварным швом регулирование толщины производится плавно на длине — 4 м в клети 1. Дальше этот получившийся клин раскатывается в зависимости от вытяжки до 15 — 20 м. Максимальная разнотолщинность полосы на этом участке при работе с УВМ составляет 0,04 мм (для Н = 2,7 — 3,0 мм). При порулонной прокатке суммарная длина утолщенных концевых участков полос находится в пределах до 20 — 30 м.

Регулирование плоскостности полосы в клетях стана выполняется устройствами противоизгиба рабочих валков и секционными коллекторами их охлаждения, изменяющими профилировку в процессе работы валков. Контроль плоскостности осуществляется роликом — стрессометром, установленным за пятой клетью. Его показания используются в замкнутой системе регулирования плоскости с помощью УВМ или вручную оператором по показаниям приборов главного поста управления: эта система обеспечивает прокатку полос с неплоскостностью не более 2 — 4 мм/м длины. На выходе стана установлены летучие ножницы 19 для поперечной резки полос по шву при скорости движения полос до 5 м/с. Отклоняющие ролики направляют передний конец полосы, а магнитный транспортер 20 передает его к первой или второй моталкам 21. Далее рулонные тележки 22 принимают рулоны с моталок и передают их на транспортер к инспекционному столу.

В последнее время происходит дальнейшее развитие технологии производства холоднокатаных полос путем реализации совмещенных процессов непрерывное травление — прокатный стан. Основной проблемой совмещение является соответствие скоростей выхода полосы из НТА и входа ее в первую клеть прокатного стана.

Современные НТА выпускают полосу на входе со скоростью 6-6,5 м/с, что обеспечивается предварительным удалением окалины механическим способом и травление в соляной кислоте. Если травильный агрегат и прокатный стан расположены в параллельных пролетах для совмещения их технологических процессов применяют специальные ролико-барабаные поворотные устройства.