Диспергирование расплавов

Диспергування розплавленого металу або сплаву струменем стисненого газу, рідини або механічним способом дозволяє одержувати порошки, називані розпиленими. Процес характеризується високими продуктивністю, технологічністю, ступенем автоматизації й порівняно малими енерговитратами, екологічно чистий. Промислове виробництво порошків у нашій країні становить у співвідношенні 4-5 : 1 на користь розпилених порошків.

У цей час метод розпилення широко використовують для одержання не тільки порошків заліза, сталей і інших сплавів на основі заліза, але й порошків алюмінію, міді, свинцю, цинку, тугоплавких металів (титана, вольфраму й ін.), а також сплавів на основі цих кольорових металів. Розпилення досить ефективно при одержанні порошків багатокомпонентних сплавів і забезпечує об’ємну рівномірність хімічного складу, оптимальна будова й тонка структура кожної частки, що утвориться. Це пов’язане з перегрівом розплаву перед диспергуванням, що приводить до високого ступеня його однорідності на атомарному рівні через повне руйнування спадкоємної структури твердого стану й інтенсивного перемішування, і кристалізацією дисперсних часток з високими швидкостями охолодження – від 103 – 104 до декількох десятків і навіть сотень мільйонів градусів у секунду.

Методи розпилення металевого розплаву різняться по виду затрачуваної енергії (нагрівання індукційний або непрямий, електродуговий, електронний, лазерний, плазмовий і ін.), виду силового впливу на розплав при диспергуванні (механічний вплив, енергія газових і водяних потоків, сили гравітаційного, відцентрові, впливу ультразвуку й т.д. ) і по типі середовища для його створення й диспергування (відбудовне, окисне, інертне або яке-небудь інше середовище заданого состава, вакуум).

Сутність одержання металевих порошків з розплаву полягає в порушенні сплошності його потоку (струмені або плівки) під дією різних джерел збурювань із виникненням дисперсних часток.

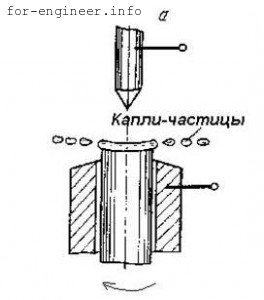

Рис. 1.5 — Схема відцентрового розпилення розплаву.

Відцентрове розпилення являє собою один з основних видів диспергування розплаву. По методу обертового електрода розпилення відбувається в момент формування розплаву (Рис. 1.5 — електрична дуга, або електронний промінь, плазма або інші джерела енергії). Що утворилася на торці електроду, що витрачається, обертового зі швидкістю 2000-20000 об/хв, плівка розплаву товщиною 10-30 напівтемних під дією відцентрових сил переміщається до його периферії й зривається з його крайки у вигляді часток-крапель переважно розміром 100-200 напівтемних (збільшення діаметра електрода, що витрачається, і швидкості його обертання приводить до зменшення розміру часток-крапель) Кристалізація краплі зі швидкістю охолодження порядку 104° С/сек відбувається в атмосфері інертного газу.

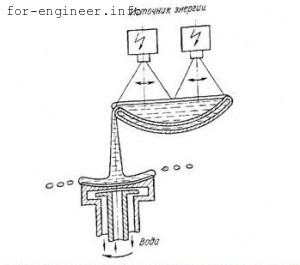

Рис. 1.6 — Схема диспергування при автономній подачі рідкого металу

При інших схемах диспергування (Рис. 1.6) плавлення металу проводять автономно, поза зоною розпилення. Коли струмінь розплаву подають на обертовий зі швидкістю до 24000 об/хв диск, на його ввігнутій поверхні утвориться плівка рідкого металу, від якої потім відриваються краплі-частки переважно розміром <100 напівтемних і кристалізуються в атмосфері інертного газу зі швидкістю 105 – 106 °С/сек.

Останнім часом активно розвиваються методи розпилення розплавів, що забезпечують дуже високі швидкості охолодження часток. Один з варіантів, що забезпечує затвердіння рідкої краплі зі швидкістю 107 – 108 °С/з, дозволяє одержувати так звані РИБЗ – (розпиленні й швидкозагартовані порошки), коли на шляху краплі, що летить, установлюють охолоджуваний екран під кутом 15-45 до напрямку її руху; при ударі об екран крапля переміщається по його поверхні й послідовно кристалізується у вигляді частки пластинчастої форми.

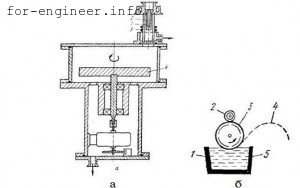

Рис. 1.7 — Схема одержання розпилених і швидкозагартованих порошків

На установці для надшвидкого охолодження у вакуумі або інертному газі (Рис. 1.7, а) краплі розплаву 1 видуваються аргоном з отвору в графітовому тиглі 2, що перебуває в трубчастій індукційній печі 3, і попадають на мідний крилоподібний кристалізатор 4, що обертається зі швидкістю до 104 об/хв (зустрічна швидкість руху краплі й кристалізатора до 500 м/с).

Високошвидкісне затвердіння розплаву забезпечує добування малих обсягів металу крайкою швидкообертаючогося (2000–5000 об/хв) у вертикальній площині диска з високо теплопровідного матеріалу (Рис. 1.6, б). При контакті з розплавом на крайці диска затвердіває деякий шар металу, потім він виходить із розплаву й прохолоджується, після чого частка відділяється від крайки диска (швидкість охолодження 106–108 °С/с).

У кожному разі методи розпилення при кристалізації краплі розплаву зі швидкістю більше 106 °С/c приводять до одержання порошків, частки яких мають аморфну структуру, що надає їм надзвичайно специфічні властивості, що дозволяють створювати унікальні матеріали для різних галузей техніки.