Горячее формование на прессах

Гаряче формування. Гаряче формування здійснюється в закритих прес-формах при прес-формах високих температурах і зростаючому до заданої величини тиску. З підвищенням температури зменшується величина тиску, необхідного для ущільнення порошку.

Метод гарячого формування дозволяє одержувати вироби з порошків, що не піддаються формуванню спіканню або звичайному спіканню. При гарячому формуванні збільшення контакту між частками досягається: 1) за рахунок їхньої деформації зовнішніми силами, 2) власною температурною рухливістю атомів. При гарячому формуванні можна одержати матеріал плотністтю, набжаючогося до теоретичної, і із властивостями компактних металів.

Механічні властивості матеріалу підвищуються з ростом прикладеного тиску до досягнення 100%-ний щільності. При подальшому підвищенні тиску властивості практично не змінюються. Чим вище температура, тим нижче тиск, при якому досягається сталість властивостей виробів. Тиск, необхідне для одержання виробів певної щільності, при високих температурах становить 0,1-0,2 тиску холодного формування.

Гаряче формування здійснюється переважно на гідравлічних пресах. Воно виробляється в прес-формах, виготовлених з жароміцних сплавів (для низьких температур пресування – до 1000 °С), або із графіту для високотемпературного пресування.

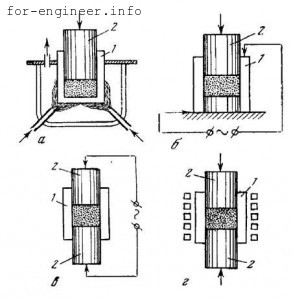

Рис. 1.13 – Способи нагрівання при гарячому формуванні. а — зовнішнє нагрівання, б — електронагрів форма форми прес-форми, в — електронагрів порошку, г — високочастотне нагрівання (1 — матриця, 2 — пуансон).

Нагрівання прес-форм и матеріалу здійснюється одним з наступних способів (Рис. 1.13): застосуванням зовнішніх нагрівачів (а); безпосереднім пропущенням струму через прес-форму (б) або порошок (в), індукційним високочастотним нагріванням (г).

Гаряче формування застосовується тільки в ряді спеціальних випадків: при виробництві твердих і жароміцних матеріалів, алмазно-металевих сплавів і великих виробів вагою до 500 кг (наприклад, твердосплавних прокатних валків). Крім того, воно застосовується при виробництві тонких пластин, дисків і інших деталей, які жолобляться при спіканні и тому виготовлення їх холодним формуванням важко.

Витримка при гарячому формуванні (тривалість спікання при максимальному тиску) у багато разів нижче, ніж при звичайному спіканні заготівель. Так, спікання твердих сплавів виробляється при витримках 0,75 — 1,5 години, а при гарячому формуванні на це затрачається всього 1 -10 хвилин.

Гаряче формування менш продуктивно в порівнянні з холодним, зв’язано зі значним зношуванням прес-форм и труднощами підбора для них матеріалу, здатного витримувати високі температури. Однак, незважаючи на ряд труднощів, пов’язаних із запобіганням окислювання порошку, вибором матеріалу форма форми прес-форми, а також деяким обмеженням областей застосування гарячого формування, принципова цінність і перспективність методу очевидні, особливо для одержання виробів великої щільності й з високими механічними властивостями.