Выдавливание порошковых металлов без использования сопутствующих (часть 3)

Очевидно, таким чином, що екструзія порошків, засипаних у контейнер, важке й не дуже практичне рішення. Очевидно, необхідно попереднє брикетування. Такий крок, звичайно, зажадає пресів значного розміру, хоча тиску пресування можуть бути досить низькими. Це означає істотне збільшення капітальних витрат. Попереднє нагрівання або попереднє спікання можна здійснювати в індукційних печах із захисною атмосферою. Передачу з печі в контейнер для екструзії можна здійснювати так швидко, що помітного внутрішнього окислювання пористого брикету спостерігатися не буде. Неважко також здійснювати цю передачу в захисній атмосфері, придатної для сумішей, що містять частки окислів.

Дослідження викладених тут питань показали, що практичність екструзії не викликає сумнівів і що економічний ефект можливий, навіть якщо металеві порошки коштують дорожче литих заготівель.

Деякі із процесів екструзії вже добре вивчені, і їхнє тривале існування підтверджує економічну доцільність їхнього використання. Наприклад, так званий процес «коалесценції»1 (Coalescence process) — процес видавлювання виробів з міді. Він полягає в одержанні тендітного мідного катода електролізом, на що витрачається на 15—25% електричній енергії менше, ніж для виробництва стандартного щільного катода такої ж товщини. Осад здирають, дроблять і пресують при тиску 14 кг/мм2, одержуючи брикети пористістю 14—20%, які потім нагрівають до 870—910° у відбудовній атмосфері; при цьому S, As і Sb вигорають до дуже низького рівня. Нагріті брикети потім попадають прямо в прес; видавлювання роблять при 22—37 кг/мм2. Для різних виробів діаметр міняється від 1,25 до 11,5 див. Поверхня цих виробів значно краще, ніж у гарячекатаної міді. Інші фізичні властивості такі ж, як у звичайної міді тої ж чистоти.

Розглядаючи практичні приклади застосування екструзії порошків, важко зрозуміти, чому цей метод не використовують для найважливіших промислових металів. Його застосовують у промисловості для металів з високою вартістю, наприклад для виробництва контактних матеріалів з композицій W — Сu і W — Ag.

У патенті описаний процес екструзії із застосуванням попереднього ущільнення й спікання. Досліджено процес видавлювання порошків магнію й алюмінію. Екструзія дає можливість одержувати вироби подовжених форм із матеріалів, дуже твердих або тендітних у литому виді (наприклад, алніко).

Існує метод захисту нагрітого брикету (запропонований Уільямсом), що усуває необхідність захисної атмосфери, а саме видавлювання в оболонці. Цей спосіб особливо коштовний для обробки металів, сильно взаємодіючих з атмосферою. Два моменти викликають тут інтерес: а) поводження оболонки в процесі екструзії; б) металургійна сумісність оболонки з її вмістом, із прес-формою й контейнером.

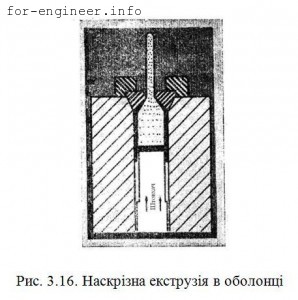

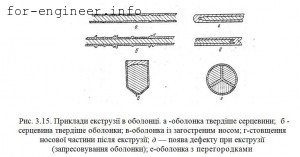

Холоднопресовані брикети поміщають у щільно підігнану оболонку, що потім відкачують і заварюють. При екструзії на поверхні оболонки можуть утворитися зморшки. На рис. 3.15, а показане утворення таких зморшок, коли матеріал оболонки більше твердий, чим серцевина, а на рис. 3.15, б — коли матеріал серцевини значно твердіше оболонки. Щоб звести утворення зморшок до мінімуму, необхідно стінки оболонки робити можливо більше тонкими. Однак у зв’язку зі стоншенням оболонки при видавлюванні є межа зменшенню її початкової товщини. Уільямс указує, що при використанні оболонок з м’якої сталі або міді кінцеву товщину стінки оболонки можна довести тільки до 0,12 мм. Якщо є можливість після нагрівання скоротити до мінімуму перебування пакета на повітрі, то зморшкуватості можна уникнути, використовуючи штовхальник (в екструзіоному пресі), що продавлює ущільнений порошок через форму й очко (рис. 3.16).