Выдавливание порошковых металлов без использования сопутствующих (часть 2)

При рішенні питання про застосування технології видавлювання до більших мас порошків необхідно з’ясувати, по-перше, є чи для цього достатні підстави й, по-друге, які виникають при цьому труднощі. При видавлюванні порошку чистого металу або сплаву ми не можемо, очевидно, передбачати переваг або недоліків цього методу в області конструкції або габаритів виробів. Немає підстав думати, що екструзія з неокислених порошків металів буде істотно відрізнятися по поводженню, за вартістю або по фізичних властивостях виробів від видавлювання суцільних металів. Тому нема рації видавлювати чисті порошки металів, якщо тільки їхня вартість не нижче вартості компактного металу. Це повинне бути принциповою основою розвитку методу екструзії порошків.

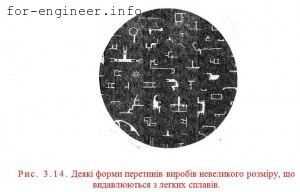

Однак існують, імовірно, металургійні фактори, що визначають такий розвиток. Велике майбутнє мають дисперсійно, що твердіють сплави. Екструзія виявилася чудовою технологією для готування таких сплавів (хоча метод прокатки тут, імовірно, теж застосуємо). Багато виробів з таких сплавів виготовлені методом екструзії, таким же, як при одержанні виробів із Сапа. Можливість запобігання деяких небажаних реакцій легування привела до розвитку виробництва виробів, екструдированих з порошків магнієвих сплавів, Сполучення застосування металевих порошків, що коштують менше литих заготівель, з можливістю одержання незвичайних фізичних властивостей за рахунок зміцнення дисперсними частками може привести до успішної заміни екструзії (або прокатки) литих металів екструзією порошків. На користь останньої, крім того, говорить велика розмаїтість можливих форм і розмірів виробів (див. рис. 3.14).

Допустимо для зручності, що температура видавлювання повинна бути такий же, як при гарячому пресуванні металевих порошків (завдяки більше високому ступеню деформації при екструзії температура може бути трохи нижче, ніж при гарячому пресуванні). При засипанні порошку в контейнер для екструзії виникають наступні проблеми:

1. Рівномірний розподіл порошку усередині контейнера сильно ускладнюється при невертикальному розташуванні преса. Більшість же сучасних пресів розташовано горизонтально.

2. Порошок не можна нагріти до температури спікання, зберігаючи його плинність. Подачу порошку в цьому випадку потрібно проводити в інертній атмосфері. Нагрівання порошку в самому контейнері неможливий без серйозного ускладнення конструкції й збільшення вартості преса.

3. Ступінь обтиснення порошків звичайно (2-4): 1, це істотно збільшує довжину ходу й вартість преса.

4. Сильно ускладнюють устаткування пристосування, що дозволяють видалити гази з порошку.

5. Для екструзійного преса, що сконструйований на оптимальні умови плину металу через очко, не обов’язкові інші умови рівномірного розподілу щільності в брикеті (такі, як добре змазані стінки прес-форм або двостороннє пресування).