Устройство петлевых смазочных систем

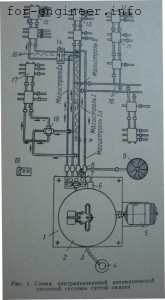

Приведенная на рис. 1 схема централизованной системы густой смазки петлевого типа состоит из оборудования, аппаратуры, контрольно-измерительных приборов и трубопроводов. Двухлинейная смазочная станция 1 представляет собой ряд находящихся в кинематической взаимосвязи узлов, смонтированных на горизонтальной плите, прикрепленной к фундаменту. Резервуар 2 станции заполняется густой смазкой через заправочный клапан 3 из бочки при помощи установленного на ней перекачного насоса 4 пневматического действия или шестеренного с электроприводом.

Через определенные, заранее установленные промежутки времени командный електропневматнческий прибор КЭП-12У (19) включает электродвигатель 5, который заставляет плунжерный насос нагнетать смазку на резервуара 2 станции через реверсивный золотниковый распределитель с гидравлическим управлением 7 и сетчатый фильтр 8 к питателям по одной из магистралей I или II. Под давлением смазки все дозирующие питатели начинают срабатывать и подавать смазочный материал в точки потребления. После срабатывания всех питателей давление быстро возрастает как в работающей, так и в соединенной с ней обратной магистрали. Первая (Iа) и вторая (IIа) магистральные линии являются обратными и служат для переключения распределителя и возврата смазки в резервуар при достижении в системе максимального рабочего давления. По пути к резервуару смазка проходит через распределитель и переключает его на другую главную магистраль для следующего цикла работы станции. Одновременно с этим распределитель 7 через конечный выключатель 6 отключает электродвигатель 5.

Для более рационального расположения в системе питатели обычно группируют по нескольку штук и устанавливают на главных магистралях I и II, а большей частью на отводах от них, например питатели 11на отводах 10. Два питателя 13 подключены к продолжению магистральных трубопроводов за участком соединения их с возвратными магистралями Iа и IIа. Отводы для питателей 15 приведены на схеме для примера — на тот случай, когда смазку через них требуется подавать реже, чем к питателям 11 и 13. Мазевый поток в отводах переключают при помощи золотника 14 линейного распределителя с электрическим управлением, сблокированного с прибором КЭП. Установленный промежуток времени между подачами смазки в редко смазываемые точки, выдерживают, соблюдая паузы между нажатиями кнопки для включения электромагнитного распределителя. Паузы должны быть кратны паузам в работе КЭП. Нажатие кнопки необходим делитель. При этом замыкается контакт промежуточного реле, что создает условия для включения тока в катушке электромагнита распределителя, который а открывает проход для смазки. Благодаря блокировке с КЭПок распределитель открывается только одновременно с включением насоса.

От магистральных трубопроводов I и II берут свое начало линии отводов, через которые смазка подается к питателям 17, обслуживающим смазываемые точки независимо от автомата. Это отводы состоят из пары двухлинейных трубопроводов, соединенных между собой четырехходовым краном 18, который позволяет от насоса станция подавать смазку поочередно: то в линию, соединенную с магистралью I, то в параллельную ей, идущую от магистрали II, что соответствует определенному положению пробки в кране (на схеме показано нагнетание смазки от магистрали II по отводам, обозначенным сплошными стрелками в верхний (по чертежу) канал питателя; смазочный ноток потечет в нижний канал питателя, но уже от магистрали I по отводам, обозначенным штриховыми стрелками. Для полного отключения питателей на определенный отрезок времени от системы при данной разводке подводящих трубопроводов следует повернуть пробку крана на 450. Трубопроводы 12 от питателей типа ПД идут к смазываемым точкам. Для контроля работы смазочной системы служит самопишущий манометр 9 типа МТС, который фиксирует максимальное давление, создаваемое в каждой магистрали, время работы станции и периодичность ее включения.

Паропроводящая магистраль 16 расположенная между смазочными магистралями I и II и продолженная к отводам, предназначена для подогрева смазки в трубопроводах в холодное время, так как смазочная система работает удовлетворительно только при температуре не ниже 15° С. Оснащение смазочных систем устройством для подогрева повышает их стоимость, так как при этом усложняется разводка трубопроводов. Кроме того, наличие паропровода со всей относящейся к нему аппаратурой значительно повышает расходы на эксплуатацию смазочной системы. Но в конечном итоге рациональное применение подогрева дает не малую экономию.

Кроме парового, может быть применен обогрев магистральных трубопроводов горячей водой или электрический. Обогреваемые трубопроводы вместе с нагревательными элементами должны иметь тепловую изоляцию. При применении консистентной смазки, которая может перемещаться по трубам при низких температурах, или присадок, понижающих температуру застывания, можно обойтись без обогрева смазочных коммуникаций. Для очистки смазки от механических примесей на магистральных трубопроводах (основных и обратных) устанавливают фильтры типа ФСГ.

Недостатком петлевых систем является большой расход магистральных трубопроводов из-за наличия обратных линий. Преимуществом можно считать более легкую наладку станции благодаря отсутствию конечного выключателя в конце магистрали и большую надежность ее работы.