Устройство конечных смазочных систем

Конечные системы густой смазки имеют с предыдущей системой много общего в части контрольно-измерительных приборов, аппаратуры и арматуры. Отличаются они устройством распределителя и наличием клапана давления КДГ, а также электрическими схемами и электрооборудованием.

Системы конечного типа применяют для смазки оборудования расположенного линейно на участках большой протяженности, что характерно для металлургического оборудования. В конечных системах более простая разводка труб главной магистрали, так как не требуется вводить обратные линии, необходимые при петлевой системе.

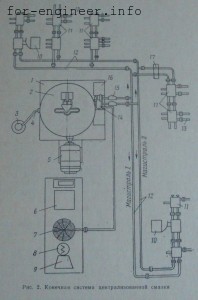

Автоматическая двухлинейная конечная система состоит из смазочной станции 1 (рис. 2), резервуара 2, который заполняется смазкой из бочки при помощи перекачного насоса 3 через заправочный клапан 4 (как и в петлевой системе). Работает система следующим образом. Через заданные интервалы времени командный электропневматический прибор КЭП-12У (6) включает электродвигатель 5, приводящий в движение плунжерный насос станции. Смазка, нагнетаемая насосом из резервуара 2, проходит каналы распределителя 14 с электрическим управлением и поступает в одну из магистральных труб 12. Прежде чем попасть в магистраль, смазка очищается от механических примесей в сетчатых фильтрах 15. Под давлением смазки в трубопроводах начнут срабатывать вмонтированные в них питатели 11, т. е. выдавливать дозы смазочного материала по трубам 13 в точки потребления. Срабатывание всех питателей гарантируется клапаном давления 10 (КДГ), который соединен с конечным выключателем и установлен в конце наиболее длинного ответвления магистрали. В конечной системе, имеющей два или несколько ответвлений с приблизительно равным сопротивлением в маслопроводах, устанавливают два или несколько клапанов давления, которые барабанным переключателем сблокированы так, что электродвигатель 5 насоса выключится только после переключения контактов того конечного выключателя, который сработает последним. При наличии ответвлений главной магистрали, предназначенных для периодического отключения от системы группы точек, которые не требуют подачи смазки при каждом цикле работы станции, применяют линейные распределители с электрическим управлением 17.

С переключением золотников клапана давления 10 замыкается контакт конечного выключателя, входящего в состав этого клапана, и ток автоматически переключается в электромагнитах 16 распределителя 14, что вызывает перемещение его золотника во второе крайнее положение. В результате указанных перемещений элементов автоматики размыкается цепь магнитного пускателя двигателя насоса и он останавливается. В следующий очередной цикл насос начнет нагнетание смазки уже по другой магистральной трубе 12 и весь процесс повторится сначала.

В комплект автоматических приборов конечной системы централизованной смазки, кроме электропневматического прибора 6, входят сигнальная лампа 8 и сирена 9. Сирена включается при слишком длительной работе станции, а также при несвоевременном пуске последней. Для контроля за изменением давления в нагнетательных маслопроводах в автоматику конечных систем смазки включается самопишущий манометр 7.

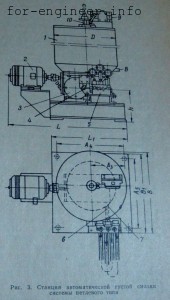

Станции автоматической густой смазки (САГ) петлевого типа (СП). Эти станции предназначаются для нагнетания смазочного материала с числом пенетрации не менее 250 при 250 С через трубы к дозирующим питателям, установленным у точек смазки на кольцевом парном маслопроводе I и II и его ответвлениях (см. рис.1). Температура смазки должна быть не менее 150 С. Управление работой станции (рис. 3) автоматическое при помощи прибора КЭП-12У,который включает двигатель 2 насоса 3 через определенный промежуток времени, заранее отрегулированные на его часовом механизме. В число функций, осуществляемых названным прибором, входит автоматическая предупредительная световая сигнализация о затянувшейся работе насоса, о появлении удлиненной паузы между очередными циклами и при отсутствии в результате расхода смазки в резервуаре станции.

Запас густой смазки находится в резервуаре 1, из нижней части которого смазочный материал засасывается насосом по трубе 7 через четырехходовой с гидравлическим управлением распределитель 5 и трубопроводы смазочной системы нагнетается в питатели. Для станций петлевого типа применяют четырехходовой с гидравлическим управлением распределитель, связанный с конечным выключателем 4, Назначение распределителя 5 (РЧГ) заключается в автоматическом переключении подач смазки из одной магистрали в другую. В лицевую стенку корпуса этого прибора подключены четыре линии маслопроводов, образующих две замкнутые петли. Каждая петля состоит из основного участка и возвратного, берущих свое начало от распределителя (направление движения мазевого потока показано на рис. 3 стрелками и штрихпунктирными линиями). В работе под давлением всегда находится одна петля, но в то же время по магистральному трубопроводу другой петли движется небольшой по объему поток смазки в обратном направлении. Он проходит распределитель 5 и через выходящую из него трубку 6 поступает обратно в резервуар 1. Этим обеспечивается возможность срабатывания питателей при повторном включении насоса, так как смазка движется к резервуару по нерабочей магистрали тогда, когда давление в ней падает почти до нуля.

В рабочей магистрали давление смазки после срабатывания питателей начинает быстро возрастать и при достижении заданной величины в распределителе перемещается его золотник, который воздействует на конечный выключатель 4 и автоматически, без участия прибора КЭП, останавливает электродвигатель 2. Очередным включением станции прибором КЭП и вследствие состоявшегося при предыдущем цикле переключения распределителя нагнетание смазки пойдет уже по другой магистрали (см. рис. 3), и цикл повторится.

Резервуар 1 заполняется смазкой при помощи заправочных устройств через клапан 8 с фильтром. Для контроля нижнего и верхнего уровней смазки в резервуаре на его крышке устанавливают конечные выключатели 9.

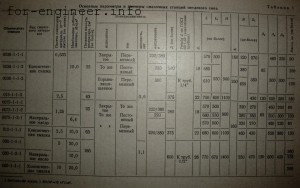

На двухлинейные станции централизованной смазки имеется ГОСТ 11700—66. введенный с 1 января 1968 г. Основные параметры и размеры станции петлевого типа указаны в табл. 1. К станциям густой смазки относятся две станции для минеральных масел с наибольшим рабочим давлением: 6,4 и 10 Мн/м2 (64 и 100 кГ/см2).

В основном применяют электродвигатели закрытого типа для переменного тока и в двух станциях для постоянного тока. Для случаев установки станций во взрывоопасных местах двигатели выполняют взрывозащищенными. Станции петлевого типа (за исключением станций с электродвигателями во взрывозащищенном исполнении) должны быть снабжены конечным выключателем мгновенного действия закрытого исполнения (см рис 3, 4) пригодным для работы как на переменном токе напряжением 127 В, так и постоянном при напряжении 220 В. В станциях с электродвигателями во взрывозащищенном исполнении следует применять конечные выключатели, защищенные от взрыва напряжением 220 В.

В станциях петлевого типа органы контроля давления в двухлинейных распределителях с гидравлическим управлением (см. рис. 3,5) должны обеспечивать наибольшее давление в конце магистралей 10 Мн/м2 у большего и 5 Мн/м2 у меньшего распределителя.

Условные обозначения станций кодированы цифровой системой и не содержат буквенных обозначений; в них входят: величина подачи смазочного материала, дм3/мин (л/мин), тип станции, вид смазочного материала и исполнение электродвигателя. В качестве примера ниже приведено условное обозначение станции петлевого типа, работающей на консистентной смазке с величиной подачи смазочного материала 0,038 дм3/мин и с электродвигателем закрытого типа, работающим на постоянном токе (см. табл. 1, вторая строка сверху): станция 0038-1-1-2 ГОСТ 11700—66.

Станции системы петлевого типа обозначают: СП-75; СП-150; СП-300; СП-500 и СП-1000; станции системы концевого типа СК-75; С К-150; СК-300, СК-500; CK-1000 (цифры — производительность, см3/мин). Все прочие характеристики у станций СП-75 и СК-75 одинаковые, а именно: рабочее давление 10 Мн/м2 (100 кГ/см2); емкость резервуара 8,5 дм3 (л); масса станции без смазки 125 кг; электродвигатель переменного тока 220/380 В, типа АОЛ2-11-1, мощностью 0,6 квт с числом оборотов вала 1350 в 1 мин. Те же данные для остальных станций соответственно составляют: 15 Мн/м2 (150 кГ/см2); 140 дм3 (л); 265 кг, тип электродвигателя АОЛ2-21-4, 1,1 квт, 1400 об/мин.