Свойства полосы прокатанной из порошковой стали

Для виготовлення стрічки з порошку нікелю краща суміш карбонільних порошків 50:50 з насипною вагою 2 і 0,76 г/см3 відповідно. При цьому використовується зграї з діаметром валків 19,5 див і довжиною 30 див . При швидкості прокатки 0,75 м/хв, висоті шаруючи порошку 5 див і зазорі між валками 2,5 мм отримана стрічка товщиною 0,8 мм. Потім стрічка проходить безпосередньо через піч спікання з довжиною гарячої зони 45 див і температурою 1150°. Застосовувалася атмосфера диссоційованого аміаку, насиченого парами води (крапка роси 15°), щоб забезпечити потрібне вигоряння вуглецю. Вихідну з печі стрічку намотують на барабан діаметром 75 див і знову спекають у печі зі швидкістю просування 0,3 м/хв. Вага рулонів у цьому випадку становила приблизно 90 кг. Спечена стрічка при холодній прокатці швидко наклепувалася й обтиснення вище 17% одержати не вдавалося. Після відпалу лепту можна прокатати насухо від товщини 0,75 до 0,4 мм із одним проміжним відпалом і потім можна обробляти її як звичайно, прокочуючи на змазуються валках, що. Після обтиснення до 70-75% щільність смуги стає рівної щільності компактного нікелю. Спечену стрічку обробляли в такий спосіб:

1) холодна прокатка без змащення від товщини 0,8 до

0,75 мм;

2) відпал в атмосфері диссоційованого аміаку при

1050°С, швидкість руху стрічки 0,3 м/хв через зону

довжиною 1,2 м;

3) холодна прокатка без змащення до товщини 0,4 мм;

4) відпал при 800°, швидкість руху стрічки 1,2 м/хв;

5) холодна прокатка із застосуванням змащення до товщини

0,2 мм;

6) відпал при 700°, швидкість руху стрічки 1,2 м/хв;

7) холодна прокатка зі змащенням до товщини 0,12 мм;

8) відпал при 700°, швидкість руху стрічки 1,8 м/хв.

Міцностні властивості й проба по Еріксену відпаленого матеріалу такі ж, як у компактної стрічки. Спечена стрічка мало піддана наклепу завдяки високій хімічній чистоті. Середня чистота порошкової стрічки 99,95% (компактної — 99,6%). Поверхня порошкової стрічки значно краще компактної завдяки не тільки відсутності залишкових окислів, але й дефектів, звичайно властивому литому матеріалу.

Порошок нержавіючої сталі типу 302-У прокочували в аркуш на валках 15 × 15 див і потім спекали в пічах при температурі 1200° протягом 1 година в атмосфері водню. Після п’ятикратної прокатки й відпалу межа міцності стрічки становив 57—63 кг/мм2 у напрямку прокатки й трохи менше в поперечному напрямку. Подовження збільшувалося від 1 до 30% при збільшенні числа проходів через валки від 1 до 5 з наступним відпалом. Корозійна стійкість такої стрічки приблизно така ж, як у компактної.

Описано виробництво стрічки з мідного порошку, отриманого осадженням воднем з водяного розчину в процесі «Хеміталс» (Chemitals). Насипна вага порошку 2,6 г/см3; всі частки порошку мають розмір менше 0,15 мм, 70% — менш 0,045 мм. Порошок прокочували у валках діаметром 28 см, одержуючи стрічку шириною 15 см і товщиною 1,3 мм із відносною щільністю 70—80%. Стрічку піддавали безперервному спіканню при 980— 1040° при швидкості просування 1,8 м/хв (атмосфера не зазначена). Краща газова роликова піч із додатковим напрямним пристроєм для подачі стрічки у звичайний двовалковий стан з валками, що обігріваються зовні й охолоджуваними зсередини.

По виходу з печі стрічку прокочували на двовалковому стані с. валками, що нагріваються зовні й охолоджуваними зсередини. Потім стрічку прохолоджували газом або водою. Після такої обробки відносна щільність стрічки зростає до 96—100%. Потім цю стрічку відпалювали при 540° протягом 10 хв і прокочували до товщини 0,25 мм за чотири проходи на звичайному чотиривалковому стані. Після відпалу стрічка мала межу міцності при розтяганні 28 кг/мм2 і подовження 30%.

На підставі цих експериментів були дані рекомендації для побудови заводу продуктивністю 50 т стрічки в день. На цьому заводі повинен бути встановлений комплект 150-сантиметрових валків з робочою довжиною 45 см, пекти для спікання з гарячою зоною довжиною 12 м і двовалковий гарячий стан 40 × 60 см. Крім того, було запропоновано встановити дві газові печі з роликовим подом для відпалу рулонів (стрічки) і двовалковий стан холодної прокатки 52 × 56 см, об’єднаний з натяжним барабаном і ножицями.

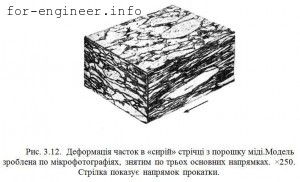

Становить великий інтерес питання про те, чи є анізотропія фізичних властивостей прокатаних стрічок з порошків. Подібні дослідження проведені для стрічки, прокатаної з мідного порошку. При дослідженні мікрофотографій сирої стрічки, як і слід було сподіватися, виявлена значна деформація часток порошку в напрямку прокатки. (Це добре ілюструє рис. 3.12, на якій представлені мікрофотографії по трьох головних напрямках.) Проте, характеристики міцності й пластичності стрічки не міняються помітним образом від напрямку, і при рентгеноструктурному дослідженні також не поміченої зміни орієнтування для прокатаного й потім спеченого матеріалу. Але якщо цю стрічку піддати сильній прокатці на холоду й потім відпалювати, то спостерігається помітна зміна орієнтування, не перевищуюче, однак, подібної зміни для компактного металу, обробленого в такий же спосіб.

Електроопір стрічки в подовжньому напрямку на 60% вище, ніж у поперечному, і, як установлено, цей ефект не пов’язаний зі зміною щільності. Можна сказати, що залежність електроопору від напрямку визначається характером деформації часток при прокатці. Передбачається, що відносний рух часток у напрямку прокатки прагне зруйнувати поверхневі плівки окислів у подовжньому напрямку в більшій мірі, чим у поперечному, і що це й обумовлює меншу величину електроопору в поперечному напрямку.