Прокатка порошковых металлов (часть 6)

З викладеного випливають важливі практичні висновки: для даних валків і способу подачі порошку товщини вироблених стрічок лежать у досить вузькому інтервалі; для даної товщини фактично досяжна тільки одна певна щільність. Деяка зміна щільності можливо при подачі порошку у валки під тиском. Однак досягти зміни щільності, застосовуючи витягування, неможливо.

Змінюючи характеристики порошку, можна трохи змінити щільність одержуваної стрічки. При збільшенні насипної ваги порошку збільшується кількість порошку, що подається у валки, і в досить вузькому інтервалі, імовірно, варто очікувати, що щільність вихідної стрічки буде прямо пропорційна насипній вазі порошку (при постійному зазорі між валками). Це підтверджено й А. Н. Ніколаєвим. При прокатці стрічки товщиною 0,6 мм із порошку нікелю при зазорі між валками 0,25 мм і швидкості прокатки 0,75 м/хв щільність стрічки мало міняється при зміні насипної ваги порошку в межах 0,54—1,17 г/см3, але потім вона зростає від 6,3 до 7,5 г/см3 при збільшенні насипної ваги від 1.17 до 2,65 г/см3. Можливо, що вплив поверхні, що збільшується, і адсорбованих нею газів затемнює цей ефект при низьких насипних вагах порошку. Щільність стрічки при малих швидкостях прокатки сильно залежить навіть від невеликих змін висоти шаруючи порошку, що подається у валки. Це пояснюється, мабуть, тим, що висота зламування порошку, що живить валки, впливає на щільність стрічки, лише коли цей шар не забезпечує потрібної подачі. Якщо висота шаруючи порошку забезпечує повне живлення валків, то навряд чи її подальше збільшення може мати вплив. Однак до досягнення цієї критичної крапки можливе розтріскування стрічки через надмірну щільність (перепресування). Цілком очевидно, що прокатка з недостатнім живленням валків найбільш вигідна, але, на жаль, дані по цьому питанню відсутні.

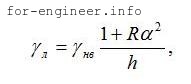

А. Н. Миколаєв запропонував наступну формулу:

де γл — щільність стрічки; γнв ——насипна вага; R—радіус валка; α-кут захоплення; h — зазор між валками. На жаль, він не приводить експериментальна дана, підтверджувальна її справедливість. Як треба із цієї формули, чим більше знижується насипна вага порошку, тим більше треба зменшити зазор між валками для одержання щільної стрічки.

Виходячи з викладених вище міркувань, кращим для прокатки буде порошок, брикет якого має гарну міцність. Це повинне проявлятися в більших силах тертя й малому ковзанні по валяннях і забезпечується неправильною формою часток (але не настільки, щоб порошок не міг вільно текти у валки під дією власної ваги). Все-таки порошки з поганою плинністю можна використовувати, застосовуючи примусову їхню подачу

Максимальні сили тертя виникають на хімічно чистих поверхнях валків. Однак практично прийнято змазувати поверхня валків водою, парафіном, етиленгликолем і їм подібними матеріалами, щоб запобігти приварюванню порошку до хиткого. Штучне огрубіння поверхні валків спеціальною обробкою збільшує сили тертя, але подібна обробка нестійка, і в процесі роботи поверхня валків майже згладжується. Більше висока щільність стрічки виходить при змочуванні валків водою. Очевидно, варто розрізняти вимоги до поверхні валків з погляду захоплення порошку й з погляду самого процесу прокатки. При захопленні порошку валками стрічка утвориться тільки при її ковзанні по поверхні валків, а це забезпечується змащенням. Це зовсім таке ж явище, як і при пресуванні виробів у прес-формі, де застосування змащення завжди корисно.