Расчет смазки для подшипников скольжения (часть 2)

Несмотря на то что гидродинамическая теория смазки впервые была разработана Н. П. Петровым, именно для подшипника скольжения до сих пор нет теоретического расчета гидродинамической грузоподъемности подшипника скольжения. Известно, что при гидростатической смазке вязкость масла почти никакого значения не имеет, но гидродинамический расчет сводится к определению вязкости масла, обеспечивающей требуемую грузоподъемность подшипника, учитывая при этом, что теория гидродинамической смазки основана на условии ламинарного течения вязкой жидкости через малый зазор в подшипнике, когда число Рейнольдса равно

R=vh/µ меньше 2320.

Проводим расчет гидродинамической грузоподъемности подшипника скольжения, разработанный Кодниром Д. С.

Обозначения, принятые в расчете:

D,R — соответственно диаметр и радиус вкладыша подшипника, м;

d, r. — соответственно диаметр и радиус вала, м;

Ψ=(D—d)/d — относительный зазор между валом и вкладышем; .

η = e/(R—r) — относительный эксцентриситет между валом и вкладышем;

е — эксцентриситет между положением центров вала и вкладыша, м;

Р — максимальная нагрузка на подшипник, н;

L — рабочая длина подшипника, м;

v — окружная, скорость вала, м/сек;

р — удельная нагрузка на подшипник, н/м2;

µ — абсолютная вязкость масла, н × сек/м2;

Q — расход масла через подшипник, м3/сек.

Класс чистоты обработки вала и вкладыша, т. е. среднее арифметическое высоты неровностей поверхности цапфы hц.ср, м и вкладыша hвюср, м, выбраны по ГОСТ 2789—51:

Е — модуль упругости материала вала;

G, н/м2 — модуль сдвига материала вала;

hкрит.min — минимальная толщина масляной пленки, обеспечивающая жидкостное трение, м;

ε — упругий прогиб шейки вала, м.

Зависимости между указанными параметрами следующие:

hкрит.min= hц.ср+ hв.ср+ ε;

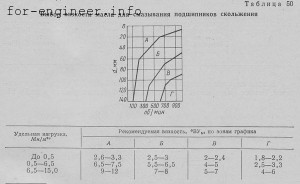

Пользуясь табл. 50 с номограммой, выбирают сорт масла (его вязкость) в зависимости от нагрузки и скорости.

Масло с вязкостью ниже указанной в номограмме применяют при работе в условиях низких температур (10° С) и при циркуляционных системах смазки. В этих случаях вязкость масла должна быть ниже указанной в номограмме.

Масло с повышенной вязкостью нужно в следующих случаях: при работе в условиях повышенных температур (более 60° С), при реверсивном движении, при вращении с переменными скоростями, при наличии толчков и ударов, при частых запусках.

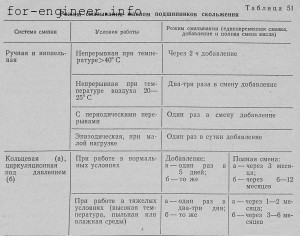

В этих случаях вязкость масла берут на 1—2° ВУ выше номограммой. Режим смазывания подшипников скольжения указан в табл. 51.

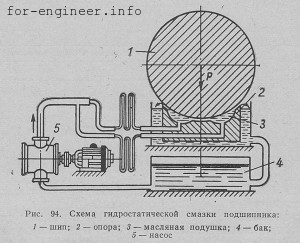

Подшипники, у которых смазка в нагруженную зону подается под давлением и образует в ней масляную подушку, называют гидростатическими. На рис. 94 показана схема гидростатической смазки, позволяющей создать смазочный слой толщиной, в несколько десятков раз превышающей толщину слоя смазки у обычных подшипников. Толстая масляная подушка, на которой плавает шип вала, дает возможность снизить требования к точности и чистоте обработки трущихся поверхностей и получить высокие эксплуатационные качества узла трения.

Для гидростатических подшипников не нужны специальные антифрикционные материалы (бабит, бронза), они почти не изнашиваются, так как исключено непосредственное соприкосновение трущихся поверхностей (их разделяет толстый слой смазки). Снижение потерь энергии на преодоление трения обусловливает снижение мощности привода на 12—14%. Применение в шаровых мельницах гидростатических подшипников диаметром 1350 мм, рассчитанных по рекомендациям сотрудников института «НИИПТмаш» (г. Краматорск), дало возможность на Ново-Краматорском (НКМЗ) заводе получить годовую экономию 230 тыс. руб. и 420 кг баббита на каждой мельнице. Гидростатические подшипники могут быть успешно применены в опорах тяжелых машин (прокатные станы, цементные мельницы и т. д.).

Из пластмассовых подшипников в машинах прокатного производства наиболее распространены подшипники из текстолита, устанавливаемые в опорах валков блюмингов, слябингов, рабочих клетях станов для горячей прокатки рельсов, толстого листа и др.

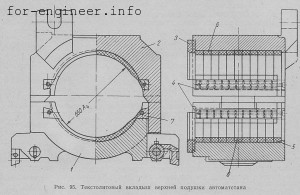

На рис. 95 показана верхняя подушка рабочей клети автоматстана трубопрокатного агрегата с текстолитовыми вкладышами, состоящими из отдельных сегментов. Сегменты монтируют в бугеле 1 и подушке 2. Со стороны, обращенной к валкам рабочей клети, устанавливают так называемые галтельные сегменты 3, закрепленные в бугеле и подушке специальными упорами 4 и торцовыми выточками в сопрягаемых деталях, образующих замковое соединение, фиксирующее сегменты в осевом направлении. С противоположного торца верхней подушки устанавливают крайние сегменты 5, которые отличаются от промежуточных сегментов 6 большим угловым размером. Сегменты 6 устанавливают в бугеле и подушке по 20 шт. впритык один к другому.

После укладки сегментов 5 и 6 в бугеле и подушке их туго закрепляют клиньями 7. При этом допускают установку распорных текстолитовых вставок. Смазка осуществляется водой, поступающей на шейку вала через центральные каналы в клиньях 7.

При смазке и охлаждении густой смазкой и водой для безаварийной работы предпочтительней применение не периодической, а непрерывной подачи смазки. При перерывах в подаче коэффициент трения очень быстро повышается (до 4-кратного значения), несмотря на наличие на подшипнике воротников из густой смазки, а после 15 ч работы достигает 12-кратного значения.

Для повышения продолжительности службы пластмассовых подшипников большое значение имеют чистота охлаждающей воды, правильный выбор и подвод воды и густой смазки, защита уплотнениями или кожухами против попадания окалины.