Расчет смазки для подшипников скольжения (часть 1)

При исследовании применения консистентных смазок в подшипниках скольжения было выявлено, что влияние нагрузки на подшипник при консистентной смазке аналогично ее действию при гидродинамической смазке и состоит в том, что длина дуги охвата подшипника смазкой возрастает с увеличением нагрузки, а толщина смазочного слоя уменьшается; с возрастанием скорости длина дуги охвата смазкой уменьшается, наиболее чувствительно влияет скорость на подшипник с меньшим зазором; влияние зазора при консистентной смазке аналогично влиянию его на подшипник при жидкой смазке. Наиболее устойчиво работают подшипники с зазором средней величины. Слишком малые и большие зазоры не обеспечивают удовлетворительной смазки. При больших диаметрах цапф и густой смазке на практике установлены повышенные зазоры, которые для диаметров от 230 до 360 мм принимают 0,8—1,1 мм, а для диаметров от 360 до 500 мм 0,9— 1,2 мм.

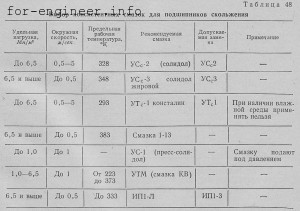

Применение консистентных смазок оказывается наиболее эффективным в подшипниках скольжения сравнительно тихоходных, работающих при высоких нагрузках, в том числе при частых пусках и остановках под нагрузкой. Сорт смазки для них выбирают в зависимости от удельной нагрузки и окружной скорости (табл. 48).

Для подачи смазки на трущиеся поверхности вкладыша или втулки применяют масленки колпачкового типа или пружинные, заправляемые ручным насосом. Подшипники, требующие сравнительно частой и регулярной подачи смазки, целесообразно питать от централизованной системы ручного или автоматического действия. Для обеспечения устойчивой работы достаточно подавать смазку в сравнительно небольшом количестве. При увеличении подачи излишняя смазка выбрасывается.

Долговечность смазочного слоя зависит от многих факторов и в первую очередь от того, насколько рациональна конструкция разработанного узла трения. Так, например, при помощи специально приспособленных отражателей, а также канавок, способствующих удержанию смазки в подшипнике, срок службы ее может быть значительно увеличен, а расход соответственно уменьшен.

Расчет необходимого количества густой смазки для подшипника скольжения приведен ниже.

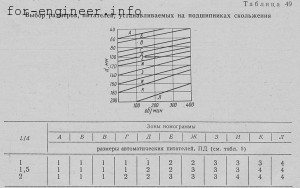

Для выбора размера питателя типа ПД служит номограмма (табл. 49). Зная диаметр вала и число его оборотов, определяют зону номограммы, после чего по ней и по отношению длины вкладыша к его диаметру находят размеры питателя.

Режим смазывания подшипников скольжения можно устанавливать исходя из условий их работы: постоянно действующие, работающие в тяжелых температурных условиях и с большой нагрузкой подшипники смазывают 2—3 раза в смену; постоянно действующие, работающие в нормальных температурных условиях 1-—2 раза в смену; периодически работающие при значительной нагрузке 1 раз в смену; периодически работающие при малой нагрузке и эпизодически действующие 1 раз в 4— 5 дней. Способ подачи консистентной смазки может быть централизованный колпачковыми масленками и прессмасленками.

Подшипники скольжения широко применяют в металлургическом машиностроении. В таких машинах прокатных станов, как шестеренные и рабочие клети блюмингов и слябингов, универсальные клети рельсоба-лочных и крупносортных станов, в рабочих клетях станов для холодной прокатки тонкого стального листа, разматывателях и моталках, оборудовании обжиговых цехов в целом ряде других машин, где превалируют высокие нагрузки и скорости или высокие температуры, подшипники скольжения с бронзовыми или баббитовыми вкладышами не могут быть заменены подшипниками качения. В последнее время все чаще в качестве опор для опорных валков станов холодной и горячей прокатки применяют подшипники скольжения с гидродинамической смазкой,, такна-зываемые подшипники жидкостного трения (ПЖТ).

В этих подшипниках обеспечивается совершенное жидкостное трение в период установившегося режима, но не при пусках и остановках, когда в них возможно полужидкостное трение. ПЖТ требуют большой точности обработки, чистоты и постоянства давления смазочного вещества. Это дорогие в изготовлении и обслуживании подшипники и поэтому они не нашли широкого применения. За последние годы появились некоторые модификации конструкций ПЖТ, созданные на основе установившихся конструктивных и размерных параметров. Каждый такой подшипник состоит из трех основных частей: втулки-вкладыша, сменной втулки-цапфы и шейки прокатного валка. Основные размеры рабочих поверхностей регламентированы ГОСТ 7999—56, в который включены наружные диаметры сменной втулки начиная со 180 до 1180 мм и соответственно им предпочтительные диаметры бочки валка от 270 до 1600 мм.