Расчет смазки для подшипников качения (часть 1)

Для выбора смазки (жидкой или густой) необходимо учитывать, что густая смазка повышает момент вращения, который увеличивается при низких температурах. Там, где скорость не превышает нескольких сотен оборотов в 1 мин, требуется смазка маслом.

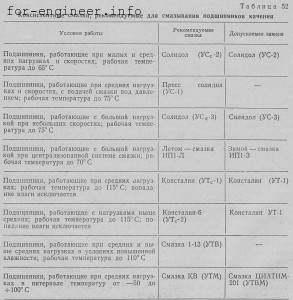

При скорости, превышающей эту величину, лучше употреблять густую смазку, так как подшипникам необходимы лучшие условия смазки и у них есть тенденция освободиться от свободной жидкости. Густую смазку легче удержать, чем масло. Кроме того, с увеличением скорости сопротивление густой смазки вращению меньше вследствие прирабатываемости смазки. Выбирают сорт густой смазки по табл. 52.

Допускаемые скорости подшипников качения при густой смазке определяют из соотношения внутреннего Диаметра в мм и числа оборотов в минуту (d и п). Практически окружная скорость вращения не должна превышать 4—5 м/сек, но можно пользоваться определенными формулами.

- Для шариковых и роликовых подшипников с цилиндрическими роликами

dn≤3000 000/(√d/50)

(для подшипников d<50 мм dn <300 000).

2. Для других подшипников-при d >40 мм

dn≤160 000/(√d/50)

Максимальные значения dn, полученные по приведенным формулам, могут быть повышены, если благоприятствуют температурные условия работы подшипника. Интервалы смены густой смазки в подшипниках, могут быть определены по следующим формулам:

1. Для шариковых подшипников среднего размера (d =150 — 180 мм).

Суммарное число оборотов между пополнениями подшипника смазкой

α=2000*106/√d

2. Для среднего диаметра подшипников с цилиндрическими роликами

α=1000*106/√d

3. Для других роликовых подшипников среднего диаметра

α=500*106/√d

Для этих же целей в эксплуатационных условиях можно пользовать-

Для этих же целей в эксплуатационных условиях можно пользоваться номограммой (рис. 96,а). Периодичность смены смазки, полученная по вышеприведенным формулам, должна быть понижена в следующих случаях: для подшипников d >200 мм; для подшипников, работающих при высоких скоростях, где dn >200000; когда температура подшипника близка к рекомендуемой рабочей температуре густой смазки. Для получения интервала между пополнениями смазки в часах полученные значения а следует разделить на 60 п.

Необходимые и достаточные дозы консистентной смазки, расходуемые на первоначальное заполнение корпуса подшипника и на периодическое пополнение, регламентируются данными, приведенными в табл. 53. По приблизительным нормам объем заполнителя должен занимать половину свободного пространства корпуса подшипника.

Для подшипников качения с dвн > 140 мм количество смазки для заполнения корпуса подсчитывают по формуле

Q3=1,001B(D2—d2),

где Q3 — количество смазки, необходимое для заполнения корпуса, г;

В — ширина подшипника, мм;

D — наружный диаметр подшипника, мм;

d — внутренний диаметр подшипника, мм.

Количество смазки для периодического добавления

Q=0,0005DB г.

Это же количество можно определить и по табл. 54. Для подшипников с dвн >260 мм периодичность добавки смазки определяют экспериментально для каждого случая отдельно или по формулам, приведенным выше. Ходовые зазоры в лабиринте и уплотнении вала изменяются от конструкции и во многом зависят от механической точности, вибрационного перемещения вала и нужны во избежание фрикционного контакта на высокой скорости. В неответственных конструкциях используют зазоры от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.