Поперечная разнотолщинность полосы (часть 1)

Точность поперечного и продольного сечений прокатываемых листов (полос) обусловлена соответствующей разнотолщинностью, а форма полосы – ее плоскостностью (планшетностью). Поперечная разнотолщинность оценивается разницей в толщинах между серединой и кромкой листа.

δП=hc—hП; δП= hc—hЗ

где hc – толщина в середине ширины полосы; hП и hЗ – толщина кромок полосы соответственно со стороны привода и завалки.

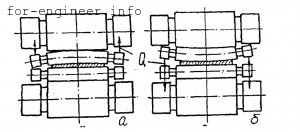

Рис. 5.10. Схема гидравлического регулирования межвалкового зазора: а – дополнительный изгиб; б – противоизгиб

Обычно поперечный профиль горячекатаных листов (полос) имеет выпуклую форму, а минимальная поперечная разнотолщинность обусловлена сохраненем устойчивости полосы в валках против смещения на станину и возможностью прокатного стана. Зачастую hП ¹ hЗ и тогда полоса приобретает выпукло-клиновидный профиль поперечного сечения. В этом случае имеет место, например, такое соотношение толщин hc > hЗ > hП . Полностью клиновидному поперечному сечению горячекатаной полосы соответствует такое соотношение hз > hc > hп.

В общем случае поперечная разнотолщинность полосы при прокатке на новых валках определяется упругим прогибом валков и их исходной профилировкой ( выпуклостью или вогнутостью). На новых («холодных») валках величина dп имеет большее значение по сравнению с прокаткой на нагретых валках с дополнительной тепловой выпуклостью. Все факторы, вызывающие увеличение силы прокатки приводят к увеличению прогиба валков и поперечной разнотолщинности полос (например, увеличение обжатия, шероховатости валков, снижение температуры прокатки, повышенная исходная поперечная разнотолщинность полосы). Увеличение ширины полосы при одной толщине ( без изменения профилировки валков) всегда приводит к увеличению поперечной разнотолщинности. Так, при увеличении ширины с 1500 до 2700 мм средняя поперечная разнотолщинность листов увеличивается с 0,144 до 0,244 мм (стан 3600 меткомбината «Азовсталь», толщина листов 7,5 – 10 мм).

На непрерывных широкополосных станах горячей прокатки на поперечный профиль листов действуют те же причины, что и на толстолистовых станах, однако вместе с уменьшением толщины прокатываемых полос до 1,0 – 6 мм уменьшаются допустимая и фактическая поперечная разнотолщинность. Нормальной, обеспечивающей устойчивость полосы в валках, является поперечная разнотолщинность в пределах dп = 0,03 – 0,05 мм. Однако вследствие имеющих место отклонений от нормативного технологического процесса поперечная разнотолщинность в ряде случаев достигает dп = 0,1 мм, особенно на концевых участках. Основной причиной появления такой разнотолщинности является прокатка широких полос после прокатки узких, которые вырабатывают середину бочки рабочих валков. В процессе прокатки зачастую происходит смещение полосы с оси стана, достигающее 70 – 80 мм. В результате этого толщины левой (hл) и правой (hп) кромок полосы оказываются различными. Разница в толщине левой и правой кромок полос составляет 0,02 – 0,05 мм. На поперечную разнотолщинность полосы оказывает также влияние наличие клиновидности исходного сляба. Значительные поперечная разнотолщинность и клиновидность сечения полосы всегда приводят к утяжелению одного погонного метра листа и, следовательно, к перерасходу металла. Для получения требуемого поперечного профиля полосы в первых клетях чистовой группы ШСГП используют в основном шлифовочное (станочное) профилирование валков, тепловое профилирования и систему CVC с осевой сдвижкой рабочих валков.