Характеристика цеха холодной прокатки полос со станом 2030

Характерными особенностями цеха (рис.4.2) производства холоднокатаной широкополосной стали являются: применение современных технологии и оборудования, автоматизация и механизация производственных процессов, наличие термической обработки полос и оборудования для нанесения покрытий на полосу, К таким цехам относится и цех холодной прокатки Новолипецкого металлургического комбината (НЛМК) (Россия). Объем производства этого цеха составляет 2,5 млн. т листа в год. В общем объеме производства горячекатаный товарный травленый лист составляет ~ 29%, холоднокатаный лист без покрытий ~ 49%, листы с горячим цинкованием ~12%, электролитически оцинкованный ~6%, с полимерными покрытиями ~4%. На непрерывном пятиклетевом стане 2030 прокатывают полосы толщиной 0,4 — 2,5 мм, шириной 900 — 1800 мм. Общая схема производства листовой продукции в рассматриваемом цехе выглядит следующим образом.

Непрерывные травильные агрегаты (НТА) 2 используют солянокислотное травление, позволяющее получить высокие производительность и качество травления. В НТА используются мелкие ванны, в которых полоса движется по дну на кислотной

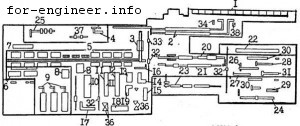

Рис.4.2. Схема расположения оборудования в цехе холодной прокатки с пятиклетевым станом 2030: 1 — конвейер горячекатаных рулонов; 2 — непрерывный травильный агрегат; 3 – пятиклетевой стан бесконечной прокатки; 4 — дрессировочный стан травленых горячекатаных полос; 5 — колпаковые отжигательные печи; б —

колпаковые печи для отжига распушенных рулонов; 7 – агрегат для распушивания рулонов перед отжигом; 8 – одноклетевой дрессировочный стан 2030; 9 — агрегаты продольной резки с линиями упаковки; 0,11,12,25,26,27 — агрегаты поперечной резки; 13,14,28,29 — агрегаты продольной резки; 15,17,18,19,

30,31 — агрегаты упаковки; 16 — агрегат электролитической очистки; 20- агрегат непрерывного отжига; 21- агрегат горячего цинкования; 22- агрегат электролитического цинкования; 23- агрегат покрытия полимерной пленкой; 32,33,34,37 — передаточная тележка грузоподъемностью 80 т (3 шт); 35 — ножницы; 36 — ножницы для вырезки проб; 38 — весы.

подушке. Предусмотрены меры для быстрого слива кислотного раствора из ванн в специальные циркуляционные емкости. На входе и выходе НТА предусмотрены петлевые накопители, обеспечивающие непрерывное прохождение полосы в травильной части агрегата, при остановках его головной и хвостовой частей для осуществления операции резки, сварки и т.п. Управление агрегатами ведется от вычислительных машин, определяющих оптимальные режимы травления. Все технологические операции механизированы и автоматизированы.

Пятиклетевой стан 3 предназначен для бесконечной и порулонной прокатки полос из углеродистой стали. Для обеспечения бесконечной прокатки входная часть стана снабжена двумя разматывателями, оборудованием для обрезки и стыковой сварки полос, петлевым накопителем; на выходной стороне имеются ножницы для резки полосы и две моталки. Проводковая арматура обеспечивает автоматическое задание полосы в моталку. Для порулонной прокатки имеется отдельный разматыватель. Клети стана имеют гидравлические нажимные устройства, установленные над подушками верхних опорных валков, гидрооборудование для изгиба рабочих валков, оборудование для автоматической перевалки рабочих валков без удаления полосы из стана (время перевалки трех клетей 5 мин; пяти — 10 мин). Стан снабжен датчиками для измерения основных технологических параметров: толщины, натяжений, усилий и т.п. во всех клетях или межклетевых промежутках. Имеются системы автоматического регулирования: толщины, натяжений, плоскостности, подачи эмульсии на валки, замедления и ускорения стана в области шва и в конце прокатки. Для координации действий локальных систем автоматического регулирования, расчета уставок для

них, слежения за полосой, расчета начальной настройки стана, коррекции настройки, динамической перестройки, сбора информации, для адаптации моделей и решения ряда других задач используются УВМ, работающие в замкнутом режиме. Стан имеет производительность порядка 2,5 млн. т в год, максимальная скорость прокатки достигает 28 м/с.

В термическом отделении цеха установлены колпаковые печи 5 и агрегат непрерывного отжига 20. Отжиг рулонов в распушенном состоянии (агрегат 7) позволяет повысить равномерность и уровень физико-механических свойств металла. Агрегат непрерывного отжига за счет глубокого секционирования позволяет реализовать сложный температурный режим и обеспечить получение полос, удовлетворяющих по свойствам категориям сложной и особо сложной вытяжки. В линии агрегата непрерывного отжига установлен дрессировочный стан, так что на выходе получается готовая продукция. На входе агрегата имеется петлевой накопитель. Управление агрегатом, выбор оптимального режима термообработки на заданные свойства осуществляются с помощью УВМ.

Отделение покрытий включает агрегаты горячего цинкования 21 производительностью 500 тыс. т, электролитического цинкования 22 производительностью 250 тыс.т, покрытия полимерной пленкой 23 и окраски — 150 тыс. т.

Дрессировочный стан 2030 имеют одну клеть 8, снабженную моталками, разматывателем, натяжными станциями, гидроизгибом валков, гидронажимным устройством, проводковой системы для автоматической задачи полосы, системой подачи эмульсии или технологической смазки, системами автоматической стабилизации основных технологических параметров, уставки, для которых рассчитывает УВМ, предназначенная для управления и контроля процесса дрессировки.

Листовая продукция поставляется цехом либо пачками листов длиной 2500 и 4000 мм, либо рулонами. Поэтому в цехе предусмотрены одиннадцать агрегатов резки, включая семь агрегатов резки листа без покрытия и четыре агрегата с покрытием (9 – 15 и др.). Все агрегаты автоматизированы и снабжены системами автоматической сортировки. Агрегаты резки полос с покрытием обеспечивают качественный рез покрытого металла и исключающий нарушение сплошности между покрытием и основным металлом. Упаковка продукции в виде рулонов и пачек осуществляется на агрегатах упаковки 17 – 19, установленных вблизи агрегатов резки.