Технология прокатки на трехклетевом стане 2800 Алчевского меткомбината

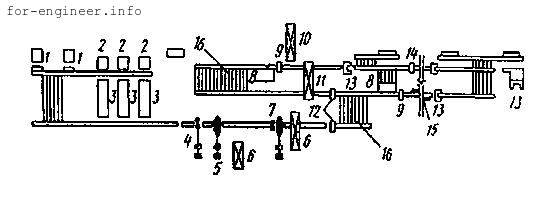

Стан (рис. 2.4) имеет три нагревательные методические печи, три последовательно расположенные клети: первая — реверсивная с вертикальными валками, вторая — двухвалковая реверсивная, третья -чистовая четырехвалковая универсальная, (стан введен в эксплуатацию в конце 50-х годов). В состав вспомогательного оборудования входят правильные машины, дисковые и гильотинные ножницы (расположены в двух линиях потока готовой продукции), душирующие установки, кантователи, листоукладчики, шлепперы и т.д. Стан предназначен для прокатки толстолистовой стали толщиной 4 – 50 мм, шириной 1500 — 2600 мм и длиной до 20 м из углеродистых и легированных сталей.

- Рис. 2.4. Схема расположения оборудования трехклетевого стана 2800: 1 — загрузочные устройства; 2 — толкатели; 3 — нагревательные печи; 4 — клеть с вертикальными валками; 5 – черновая двухвалковая реверсивная клеть; 6 – кран, 75/150 кН; 7 — чистовая универсальная четырехвалковая клеть; 8 – передаточная решетка с кантователем; 9 – разметочное устройство; 10 — кран, 250 кН; 12 — правильная машина; 13 — ножницы с наклонными ножами; 14 — дисковые ножницы; 15 – ножницы; 16 – холодильник

Исходными заготовками служат слябы толщиной 120 — 250 мм, шириной 700 – 1100 мм и массой 4 – 8 т. Технологический процесс прокатки осуществляется следующим образом. Слябы, поступающие на склад, осматривают и подвергают огневой зачистке для удаления поверхностных дефектов. Затем слябы загружают в нагревательные печи, в которых в зависимости от марки стали, металл нагревают до температуры 1200 — 1230°С. Нагретые слябы подают в первую клеть с вертикальными валками, где происходит обжатие в первом проходе в пределах 25 – 50 мм по ширине для разрушения менее пластичной окалины. Для удаления окалины со сляба применяют гидросбив перед первой клетью; давление воды, выходящей из сопел находится в пределах 14 – 16 МПа. Во второй (черновой) двухвалковой реверсивной клети раскат прокатывают по специальному режиму до получения необходимой ширины(см. ниже).

Прокатка во второй (черновой) клети ведется за 5 – 11 проходов (чем тоньше лист, тем больше проходов). Периодически после некоторых четных проходов раскат возвращают в клеть с вертикальными валками для устранения выпуклости боковых кромок и выравнивания по ширине. После достижения требуемых черновых размеров раскат рольгангом транспортируют в чистовую клеть, в которой за 5 – 9 проходов прокатывают до требуемой толщины листа. В чистовой универсальной клети режимы обжатий определяют, исходя из условий получения требуемых конечного профиля и механических свойств металла. Чистовая клеть также является реверсивной и в ней осуществляется только продольная прокатка.

Температура прокатки листа (при исходной температуре равной 1220 — 1230°C), определяется толщиной раската, выдаваемого из каждой клети. Её выбор основан на данных исследований пластических свойств металла и структуры металла в конечном профиле. Практикой установлено, что температура начала прокатки в чистовой универсальной клети перед первым проходом должна быть не менее 1000°С, но для толстолистовой стали с ограниченной температурой конца прокатки начальная температура может быть снижена до 950°С. Средняя температура конца прокатки должна быть не ниже 720°С. Толстолистовая сталь, прокатанная при температуре ниже 720°С, получает значительный наклеп. Далее >>>