Очистка поверхности горячекатаных полос от окалины (часть1)

После горячей прокатки на поверхности полосы образуется окалина толщиной 0,1 – 0,15 мм, которую перед дальнейшей обработкой необходимо удалить. Удаление окалины производят химическим, электрохимическим и механическим (бескислотным) способами. Наибольшее применение нашел химический способ травления окалины в растворах серной или соляной кислот. Более эффективным является способ травления в соляной кислоте, который широко используют на современных станах.

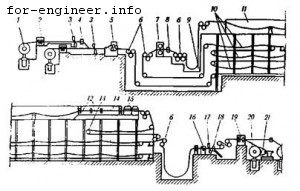

На рис. 4.3 представлена схема непрерывного агрегата травления в соляной кислоте полос толщиной 1 – 6,5 мм. Поданный к НТА рулон устанавливают на вспомогательном разматывателе таким образом, чтобы передний конец полосы был готов для задачи в НТА, и передается подъемной тележкой для установки на одной из двух разжимных барабанных оправок разматывателя НТА. Задний конец полосы предыдущего рулона (в соответствии с показаниями толщиномера) обрезается гидравлическими ножницами 3 (обычно его длина 3 — 4,5 м) и убирается крановым магнитом со стола. Если отрезаемая длина заднего конца полосы больше 6 м, используются дополнительные гидравлические ножницы. Интервал следования переднего конца последующего рулона за задним концом предыдущего равен, как правило, 5 с. Центрирование, зажим и сварка концов полос в сварочной машине 5 полностью автоматизированы. Продолжительность цикла сварки концов полос наибольшей толщины и ширины составляет 50 – 60 с, а общая продолжительность смены рулонов 90 – 120 с в зависимости от размеров полосы.

Рис. 4.3. Схема непрерывного травильного агрегата: 1 — разматыватель с гибочным роликом; 2 — подающие ролики и правильная машина; 3 — гильотинные ножницы; 4 — подающие ролики; 5 — сварочная машина; 6 — тянущая станция; 7 — дрессировочная клеть; 8 -изгибающие ролики; 9 — петлевая яма; 10 — накопитель полосы; 11 — ванны травления; 12 — ванны холодной промывки; 13 -натяжные ролики; 14 — ванна горячей промывки; 15 — сушильное устройство; 16 — устройство для вырубки кромок полосы у сварного шва; 17 — дисковые ножницы; 18 — кромкокрошительные ножницы; 19 -промасливающая машина; 20 — моталка; 21 – захлестыватель.

Для механической ломки окалины применяются установки 6 – 8, в которых производятся обжатие и растяжение полосы с небольшим удлинением с помощью дрессировочной клети и роликов: при этом происходит правка полосы (с уменьшением волнистости и коробоватости), разрушение окалины и частичное ее удаление. Входной и выходной горизонтальные накопители10, 13 позволяют регулировать натяжение полосы и обеспечивают непрерывность движения полосы в травильных ваннах 11 во время операции соединения рулонов и резки полосы в начале и в конце НТА. Благодаря натяжению полосы на изгибно-растяжных машинах и ее высокой планшетности стало возможным использование мелких травильных ванн высотой 200 – 300 мм (рис. 4.4).

Основное различие между глубокой (высота 2 м) и мелкой ваннами состоит в том, что в мелкой ванне полоса скользит по гидродинамической подушке вблизи дна, за счет увлечения травильного раствора полосой и подпора циркуляционным насосом. Благодаря тому, что полоса имеет высокую скорость (до 6 м/с), а объем ванн мал, кислота хорошо перемешивается, что обеспечивает качественное травление. Свежий раствор в количестве до 15 м3 подается в последнюю (по ходу полосы) ванну и переливается из емкости в емкость за счет разницы их уровней. Отработанный раствор откачивается в таком же количестве из первой ванны на регенерацию.