Термодинамика разложения карбонатов

Влага в доменную печь вносится железной рудой – до 6 %, коксом – 5 %, добавками – до 4 %, а также привозными агломератом и окатышами. Основная часть влаги — гигроскопическая (физическая) и меньшая часть – гидратная (химическая). Гидратная влага присутствует в бурых железняках в виде Fe2O3·nH2O, а также в рудах с каолинитовой пустой породой – Al2O3·2SiO2·2H2O.

Гигроскопическая влага легко удаляется на колошнике при температуре до 500°С, на что кокс не перерасходуется. Однако большие содержания влаги приводят к существенным расстройствам хода печи и похолоданиям в связи с повышенными затратами тепла. Например, увеличение в коксе содержания влаги на 1% (5 кг / тонна чугуна), повышает его расход на 1%. Установлено, что изменение содержания влаги в материалах, а чаще всего в коксе, сразу же корректируют расход кокса в подаче.

Гидратная влага начинает испаряться при температуре более 200°С и заканчивает — при более 600°С, когда уже идут процессы восстановления. При этом может идти реакция:

H2O+CO= H2+ CO2+41,3 МДж

При более высокой температуре испаряется влага из каолинита. Остаток влаги до 5% удаляется даже при 800 – 1000°С. При этом возможны реакции:

до 1000º С: H2O+CO= H2+ CO2+41,3 МДж

свыше 1000º С: H2O+CO= H2+ CO2+41,3 МДж

Видно, что эти реакции идут с поглощением тепла, что нежелательно, поэтому их следует переносить за пределы доменной печи. Чтобы уменьшить вероятность взаимодействия влаги с углеродом кокса, необходимо дробить руды до минимально возможных приделов – 10 – 20 мм.

Обычный известняк содержит 96 – 98 % CaCO3, доломитизированный – столько же CaCO3·MgCO3.

При нагревании карбонаты разлагаются по реакции:

MeCO3=MeO+CO2-Q (1)

Как видно, разложение сопровождается поглощением тепла. Константа равновесия реакции, в которой MeCO3 и MeO находятся в виде чистых кристаллических фаз, определяется равновесным парциональным давлением CO2, называемым упругостью диссоциации карбоната и зависящего только от температуры.

Kp=1/PCO2, где PCO2=f(T)

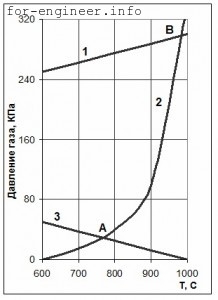

Чем ниже PCO2 карбоната, тем он прочнее. С увеличением температуры PCO2 растет, а прочность карбоната снижается. Но с ростом температуры парциальное давление CO2 в газовой фазе – PCO2снижается. Нарушение неравенства PCO2 < PCO2 в точке “А” соответствует началу разложения карбоната. Изменение же знака соответствует образованию карбоната.

Самым прочным является карбонат кальция, упругость диссоциации которого описывается уравнением:

lg(PCO2)CaCO3=-9300/T+7,85

Разложение карбоната происходит при температурах правее кривой 2, где PCO2 < PCO2. Левее же кривой 2 идет образование карбонатов, т.е. реакция (1) смещается влево.

Из теории металлургических процессов известно, что карбонат кальция при атмосферном давлении разлагается при температуре около 920°С. В доменной печи давление газа в середине шахты, где завершается разложение известняка, достигает 270 кПа, поэтому здесь разложение известняка завершается при более высокой температуре – около 975°С (точка “B” на рисунке), когда PCO2 превышает давление в этой доменной печи. Эта температура называется температурой химического кипения CaCO3. Она во времени остается постоянной до полного разложения всего куска карбоната.

Завершается разложение CaCO3 уже в нижних зонах печи, где активно идет реакция:

CO2+C=2CO-165,8 МДж

т.е. идет с поглощением большого количества тепла.

Чтобы избежать взаимодействия углерода кокса с CO2 известняка, необходимо дробить куски известняка до размеров 50 – 60 мм, чтобы они смогли разложиться до 1000°С, иначе это вызовет перерасход кокса.

Практикой установлено, что до 70% СО2 взаимодействует с углеродом кокса. Перерасход кокса вызывается следующими причинами:

- отрицательным тепловым эффектом реакции диссоциации карбоната, который частично компенсируется лишь горением дополнительного количества кокса у фурм;

- реакцией взаимодействия СО2+С;

- понижением восстановительного потенциала газа в связи с разбавлением его продуктом разложения карбонатов – СО2

Увеличение расхода кокса снижает производительность печи и интенсивность по газу.

Видя отрицательное влияние карбонатов на показатели доменной плавки, исследователи предложили вводить известняк в агломерат при его спекании и получили офлюсованный агломерат, а вместе с ним экономию тепла – около 6,5 МДж на кг СО2 карбонатов. По расчетам Рамма, замена (вывод из шихты доменной печи) 1 кг известняка экономит 0,4 кг кокса. Фактическая же экономия составляет меньшую величину.

В настоящее время известняк в доменную печь дается в минимальных количествах – только для срочных подшихтовок в результате быстрых изменений теплового состояния: при похолодании из SiO2 шлака восстанавливается меньше кремния, и основность шлака снижается и наоборот.