Поперечная разнотолщинность полосы (часть 2)

На ШСГП в чистовой группе один из рабочих валков при шлифовании выполняют цилиндрическим, а второй с вогнутым профилем (f=-0,05-0,15 мм). Перед установкой в клети среднюю часть рабочих валков нагревают в индукторах, в результате чего профили образующих валков приобретают требуемую выпуклую форму.

Для получения полос с допустимой поперечной разнотолщинностью через каждые 2000 – 3000 т прокатанного металла производят смену изношенных рабочих валков чистовой группы стана на новые, с необходимой величиной профилировки. В процессе износа рабочих валков их профиль регулируют неравномерной подачей воды на поверхность из секционных коллекторов. На участки с большей выработкой при этом подают меньшее количество воды, в результате чего этот участок разогревается и диаметр валка здесь увеличивается компенсируя произошедшую выработку.

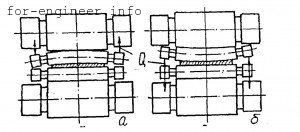

На ШСГП современным является также регулирование межвалкового зазора путем дополнительного направленного изгиба рабочих или опорных валков. Наиболее часто применяют гидравлические устройства изгиба рабочих валков дополнительный изгиб (рис. 5.10,а) и противоизгиб (рис. 5.10,б). Во втором случае противоизгиб увеличивает зазор между валками на кромках полосы и снижает волнистость кромок, а в первом случае – дополнительный изгиб рабочих валков увеличивает, при необходимости, коэффициент вытяжки на кромках. Эффективным при горячей прокатке является регулирование поперечной разнотолщинности полос путем осевого перемещения рабочих валков. На современных ШСГП для получения оптимальной поперечной разнотолщинности и планшетности одновременно используют несколько каналов регулирования (станочная профилировка, изгиб валков, осевой сдвиг валков).

Рис. 5.10. Схема гидравлического регулирования межвалкового зазора: а – дополнительный изгиб; б – противоизгиб

Холодная прокатка полос уменьшает абсолютное значение поперечной разнотолщинности, но не должна изменять ее относительную величину по сравнению с горячекатаным подкатом, т. е. степень уменьшения толщины полосы и разнотолщинности при холодной прокатке одинаковы:

In/hc=H3/hxi (5.23)

где H3 и hxi – толщина по оси соответственно исходного горячекатаного подката и полосы после холодной прокатки Ні и hXі – толщина горячекатаного подката и холодной полосы в любом сечении по ширине полосы.

Несоблюдение условия (5.23) приводит к получению полос неплоской формы (коробоватых, волнистых, серповидных).