Типы профилировок валков (часть 2)

Симметричная профилировка рабочих валков не может компенсировать неравномерность их износа при длительной прокатке полосы шириной В» const. Такая выработка валков ухудшает качество поперечного профиля полосы, вызывает необходимость частой их замены на новые.

Уменьшение неравномерности износа достигается применением, так называемой, беспрограммной прокатки, в которой предусматривается регулярная (после прокатки очередной полосы ) смена положения максимального износа путем осевого смещения рабочих валков относительно друг друга в противоположные стороны на 75 – 100 мм. Такой процесс ликвидирует на валках местные выработки, а на полосе местные утолщения, увеличивает срок их службы в клети.

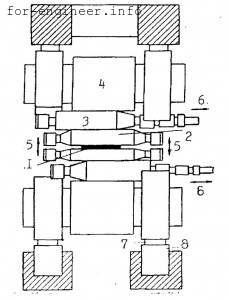

С целью существенного повышения эффективности регулирования поперечного профиля прокатываемой полосы японскими фирмами «Хитачи сейсакусе» и «Син ниппон сейтецу» разработана конструкция шестивалковой клети (рис. 4.29). Особенностью конструкции клети является то, что между рабочими 2 и опорными 4 валками размещены промежуточные 3 валки; которые могут перемещаться в осевом направлении в соответствии с различными условиями прокатки. Промежуточные валки могут смещаться в противоположных направлениях относительно полосы 1 и устанавливаться по кромке в любом положении в зависимости от ширины полосы. При этом достигается возможность регулировать соответственный прогиб рабочего валка, уменьшать неравномерность распределения межвалковых давлений и давлений под полосой (qy и py) и повышать плоскостность полосы. При регулировании профиля полосы устройствами противоизгиба 5 рабочих валков эффект регулирования несколько снижается из-за контакта края бочки одного из рабочих валков с промежуточным валком с каждой стороны клети. Это в значительной мере компенсируется свободным отгибом края бочки другого рабочего валка, лишенного опоры на промежуточный валок. В этих клетях диаметр рабочих валков на ~ 30% меньше, чем в клетях кварто, а ход промежуточных валков в осевом направлении составляетv ~300 мм. В процессе эксплуатации этих клетей был выявлен ряд недостатков, которые ограничивают их использование. К основным недостаткам относят:

— Эффективность регулирования уменьшается по мере увеличения ширины полосы, а при прокатке максимальной ширины становится аналогичной четырехвалковой, но с модулем жесткости на 30% меньше;

— Несимметричен по ширине износ всех трех пар валков: увеличен износ рабочего валка меньшего диаметра. Это сокращает межперевалочный период работы валков.

В ФРГ предложена профилировка рабочих валков S – образной формы (валки СVС), которая обеспечивает управление профилем полосы в процессе прокатки (рис. 4.30). Два валка, отшлифованные в форме «бутылки» в клети кварто принудительно перемещают в осевом направлении противоположно друг другу. При этом по необходимости достигается получение прямоугольной, выпуклой или вогнутой формы межвалкового зазора в процессе эксплуатации валков (поперечного сечения полосы). Разница диаметра валка CVC по его длине в зависимости от сортамента полос находится в пределах 0,3 – 0,8 мм. По данным испытаний S – образная профилировка валков обеспечивает снижение разнотолщиности полосы и повышение эксплуатационной стойкости валков. Однако S – образная профилировка рабочих валков вызывает неравномерный износ опорных валков, что ухудшает условия регулирования толщины полосы по ее ширине, а перенос привода на опорные валки повышает бюджетные расходы на изготовление и строительство стана CVC.

Рис. 4.29. Схема шестивалковой клети: 1 – полоса; 2 – рабочий валок; 3 – промежуточный валок; 4 – опорный валок; 5 – направление действия изгиба рабочих валков; 6 – направление осевого перемещения; 7 – месдоза; 8 – гидроцилиндр нажимного устройства.

Профилировки валков типа CVC (а) и со смещенными выпуклостями (б) А, В – направление сдвига валков

Рис. 4.30. Профилировки валков типа CVC (а) и со смещенными выпуклостями (б) А, В – направление сдвига валков.

Повышение точности полос обеспечивается также использованием несимметричных профилировок валков со смещением вершин выпуклостей двух смежных валков (ПСВВ) на расстояние С = (0,2 – 0,3)L относительно друг друга. Межвалковый зазор, форма которого изменяется при осевом перемещении валков, дает возможность регулировать поперечный профиль полосы и ее плоскостность. По сравнению с валками типа CVC, данная профилировка позволяет регулировать размеры межвалкового зазора при меньшем осевом смещении валков и проще в изготовлении.