Геометрические параметры и материал валков полосовых станов (часть 3)

Для изготовления рабочих валков холодной прокатки применяют высококачественные стали, содержащие минимальное количество примесей (9Х, 9Х2, 9ХФ, 9Х2МФ, 9Х2В, 9Х2СВФ, 60Х2СМФ). Из приведенных марок сталь 60Х2СМФ является доэвтэктоидной, а остальные – заэвтэктоидными. Закалка и отпуск валков обеспечивают получение высокой твердости на глубину 15-20 мм на радиус (90-102HSD). Стали марок 9Х, 9Х2 и 9ХФ, вследствие малой прокаливаемости, рекомендуют применять для изготовления рабочих валков диаметром менее 400 мм. Однако эти стали применяют и для изготовления валков с D>400 мм.

Хромомолибденованадиевая сталь 9Х2МФ благодаря повышенному количеству хрома и наличию молибдена и ванадия обладает значительно большой прокаливоемостью, закаливаемостью и вязкостью, чем стали 9Х, 9Х2, 9ХФ. Сталь марки 9Х2МФ обладает большей выносливостью и сопротивлением вакрашиванию. Практически такими же технологическими и эксплуатационными свойствами, что и сталь марки 9Х2МФ, обладает хромовольфрамовая сталь 9Х2В. Более высокие эксплуатационные свойства имеют валки из кремневольфрамованадиевой стали марок 9Х2СВФ и 9ХСВФ. Кремний повышает теплоустойчивость стали и поэтому в таких валках можно прокатывать полосы с более высокими скоростями. Указанные стали рекомендуют применять для изготовления валков с диаметром D>400 мм.

Стальные рабочие валки станов холодной прокатки после изготовления должны вылеживаться в течении 4-6 месяцев для релаксации внутренних напряжений и только после этого установить их в клеть. Срок вылеживания можно сократить путем низкого отпуска новых валков в индукторе при температуре t≈2500C в течении 1,5-2-х часов.

Шлифование рабочих валков после выработки необходимо выполнять после их полного охлаждения до температуры окружающей среды. Технология механической обработки валков дана в работах.

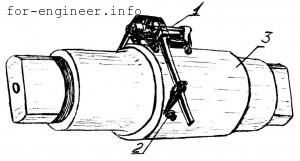

До и после шлифования валков профиль их образующих измеряют пассометром (профилеметр) (рис. 4.25) с указывающим индикатором. Точность измерения 0,01 мм (иногда 0,001 мм).

Рис. 4.25. Пассоиетр: 1 – тележка; 2 – индикатор; 3 – бочка валка

В процессе прокатки рабочие и опорные валки получают износ поверхностей бочек в пределах 0,05-0,4 мм. В некоторых случаях, при контактировании с насеченным рабочим валком, опорный валок стана холодной прокатки получают максимальный износ в середине бочки более 1,5 мм. Форма образующей изношенного валка обусловлена величиной прогибов валков, состоянием их поверхностей, параметрами профилировки образующих бочек, шириной полосы, формой эпюры распределения температуры валков.

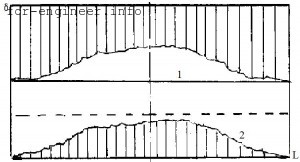

Наиболее характерные профили износа (δ) рабочих и опорных валков показаны на рис. 4.26. В первом случае показан характер износа цилиндрического (выпуклого) опорного валка при совместной работе с выпуклым рабочим валком. Такая же выработка имеет место на рабочих валках в контакте с полосой. Преимущественный износ в середине длины бочки валков обусловлен воздействием больших контактных напряжений (для опорных валков) и большими переменными напряжениями изгиба (для рабочих валков).

Рис. 4.26. Формы образующих валков после износа в процессе работы: 1 – с исходным выпуклым профилем; 2 – с исходным цилиндрическим профилем (1,2 – области износа валков).

Второй случай характерен для цилиндрических опорных валков при совместной их работе с цилиндрическими или вогнутыми рабочими валками.