Циркуляция смеси в системах технологической смазки

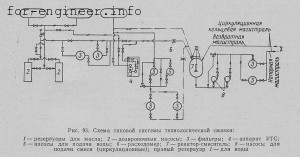

К циркуляционной группе системы относятся циркуляционные насосы, фильтры и кольцо трубопровода, обеспечивающее непрерывную циркуляцию смеси от насосов к реактору-смесителю. Смесь, забираемая от реактора-смесителя, нагнетается насосами через циркуляционные фильтры в трубопровод, состоящий из двух ветвей — напорной и возвратной, границей напорной и возвратной ветви является вентиль. По возвратной ветви обратно в смеситель уходит неизрасходованный избыток смеси.

Смесь на прокатываемую поверхность подают перед каждой клетью, за исключением первой, куда поступает промасленная полоса с непрерывно-травильного агрегата (см. рис. 93).

Оборудование, применяемое для подачи смазки: насосы, подающие смесь к клети в количестве, соответствующем данной скорости прокатки, т. е. регулирующие расход смеси в зависимости от количества прокатываемого металла; золотники, открывающие подвод смазки к коллекторам или перепускающие весь поток смеси в сливной трубопровод; коллекторы, распределяющие смесь вдоль валков; форсунки, подающие смесь на прокатываемую поверхность. Для того чтобы обеспечить работу системы в режиме рабочей температуры 80° С, все оборудование снабжено приспособлениями для пароподогрева (паровые рубашки, змеевики, паровые камеры), а трубопроводы, подающие масло, воду и масло-водяную смесь, снабжены паровым трубопроводом — спутником и изолированы вместе с ним слоем теплоизоляции.

При проектировании системы технологической смазки, подаваемой в виде масло-водяной смеси, недопустимо наличие оборудования или участков трубопроводов, где смесь находится в неподвижном состоянии или движения со скоростью, не обеспечивающей турбулентного характера потока. Производительность системы технологической смазки выбирают исходя из необходимого количества масло-водяной смеси (определяемого толщиной смазочной пленки), увеличенного в 1,5 раза; увеличение производительности системы диктуется необходимостью создания надлежащего напора в подающей магистрали и интенсивного перемешивания смеси.