Очистка поверхности горячекатаных полос от окалины (часть 2)

Обслуживание мелких ванн значительно легче и безопаснее, чем глубоких. Так, при необходимости извлечения оборвавшейся полосы отключают насос, и травильный раствор самотеком стекает в расположенную под ванной емкость в течение 6 мин, отсасывают пары кислоты и после этого поднимают крышку и соединяют концы полос.

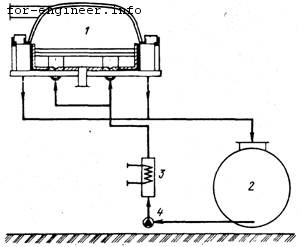

Рис.4.4 Схема циркуляции раствора в мелкой ванне:

1 – ванна; 2 – емкость; 3 – теплообменник; 4 – циркуляционный насос

Особенностью оборудования входной части агрегата является объединение последовательно расположенных двухвалковой дрессировочной клети 7 с машиной правки растяжением 6. Причем, профиль бочки валков дрессировочных клетей в зависимости от силы деформации и износа бочки регулируется гидравлическим способом. С этой целью бочка валков выполнена полой, куда подается масло под высоким регулируемым давлением. После травления полоса подвергается холодной и горячей промывке в ваннах 12, 14, и сушке в устройстве 15. Кромки полосы отрезают на ножницах 17, полосу промасливают на машине 19 и сматывают в рулон на моталке 20.

Управление агрегатом производится с помощью центральной ЭВМ, которая выдает задание независимым микропроцессорам, вычисляющим необходимые рабочие параметры процесса как на самом травильном агрегате, так и на вспомогательных участках. Всеми установками НТА можно управлять также и вручную.

Структура и толщина слоя окалины на горячекатаной полосе зависят от продолжительности ее пребывания на рольганге после горячей прокатки на широкополосном стане (ШСГП), температуры конца прокатки и смотки в рулон, массы рулона и режима его охлаждения. С увеличением продолжительности пребывания полосы на рольганге и температуры прокатки толщина слоя окалины увеличивается. При температуре конца прокатки 750 – 850°C на полосе образуется слой окалины, состоящий преимущественно из легкотравимого вюстита FeO. С повышением этой температуры с 860 до 930° толщина слоя окалины увеличивается с 75 до 150 мкм при одновременном увеличении в окалине доли Fe3O4 (магнетит) и Fe2O3 (гематит), которые являются труднорастворимыми составляющими окалины. С точки зрения получения легкотравимой окалины оптимальной температурой смотки полосы из низкоуглеродистой стали (08кп, 08пс, 08ю) в рулон после охлаждения на ШСГП рольганге является 550 – 600 °С.