Контроль качества листов

Для обнаружения поверхностных и внутренних дефектов на некоторых станах применяют различные типы автоматической ультразвуковой аппаратуры с целью оценки качества листа. Скорость контроля до 1 м/с. Передача проката с рольганга к агрегату ультразвукового контроля производится с помощью кранов, которые передвигаются перпендикулярно транспортному рольгангу. На рис. 2.12 изображена схема автоматической системы ультразвуковой дефектоскопии, применяемой на стане 5500 в г. Мидзусиме (Япония). В схему включены 52 искательные головки, размещающиеся с шагом 100 мм над поверхностью контролируемого листа, и два блока искательных головок, расположенных со стороны верхней и нижней поверхностей листа и предназначенных для контроля зоны листа шириной 60 мм вблизи кромок.

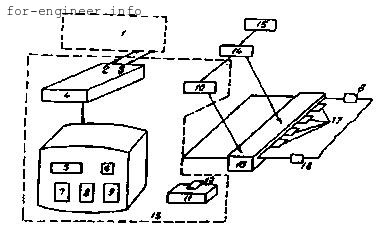

- Рис.2.12. Схема автоматической системы ультразвуковой дефектоскопии: 1 — информационная система; 2 — исходные данные; 3 — оценка пригодности листа; 4 — мини-ЭВМ; 5 — информация о контролируемом листе; 6 — оценка качества; 7 — индикация небольших дефектов; 8 — индикация крупных дефектов; 9 — информация об акустической связи; 10 — блок предварительной обработки данных; 11 — печатающее устройство; 12 — результаты дефектоскопии; 13 — система обработки сигналов; 14 — блок управления дефектоскопом; 15 — система ручного управления с пульта; 16 — дефектоскоп; 17 — искательные головки для контроля поверхности; 18 — искательные головки для контроля кромок.

Ультразвуковые колебания проходят через водяную пленку толщиной 0,6 мм и проникают в металл; отраженные от дефектов импульсы воспринимаются приемными устройствами дефектоскопа, который периодически выдает сигналы трех видов в секунду контроля: сигналы о крупных дефектах, о небольших дефектах и о наличии или отсутствии акустической связи. Полученные сигналы анализируется и периодически передаются в мини — ЭВМ. Результат сравнивается с предельно допустимой величиной и после обработки выводится на экране видеоконтрольного устройства.