Централизованная система густой смазки от станции с ручным приводом

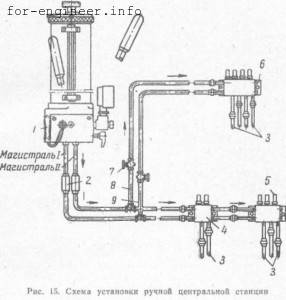

Установка двухлинейной централизованной системы густой смазки с ручным приводом (рис. 15) состоит из насоса 1 для нагнетания смазки, фильтров 2, установленных на обеих магистралях I и II, по которым смазочный материал подводится к питателям 4—6, и присоединительных трубопроводов 8 и 9, показанных на схеме для примера. Через трубопроводы 8 и 9 смазка к дозирующему питателю 6 подается более редко, чем к питателям 5 и 4. Включение и выключение потока смазки от магистралей осуществляется при помощи кранов 7. Отводы 3 из труб или гибких шлангов служат для подачи смазки от питателей к смазочным точкам. Работа смазочной установки осуществляется следующим образом. Смазка, нагнетаемая насосом станции 1 под давлением, поступает попеременно то в магистраль I, то в магистраль II, а от них — к дозирующим питателям.

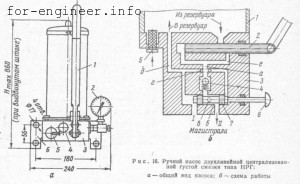

На рис. 16, а изображена ручная станция типа НРГ для нагнетания густой смазки. В число деталей и изделий, из которых скомплектована станция, входят резервуар 1, представляющий собой трубу, манометр 2 с трубчатой пружиной и демпфирующим приспособлением, обозначаемым М60×160, тип 1, ГОСТ 8625—65. Манометр показывает давление, развиваемое насосом 3 в камере нагнетания. Насос приводят в действие качанием рукоятки (рис. 16,б). Поток смазки из одной магистрали в другую переключают, перемещая вручную золотник 4. Указателем уровня смазки является шток с кольцевыми делениями, прикрепленный к поршню и выходящий наружу через крышку резервуара. В случае невозможности обеспечения свободного выхода штока он убирается, а отверстие в крышке закрывается снятой с него пуговкой. Для наблюдения за положением поршня и количеством смазки в корпусе резервуара делается смотровое окошко (см. рис. 15).

Станцию устанавливают только вертикально по отвесу и надежно закрепляют четырьмя болтами, пропущенными через присоединительные фланцы 6. Присоединяют магистрали к выпускным отверстиям при помощи резьбы К труб. 3/8» без применения пакли, сурика, белил и других уплотнений, причем присоединительные отверстия могут быть расположены и снизу корпуса насоса 3 (см. рис. 15).

Резервуар заполняют (заправляют) перекачным насосом через заправочный фильтр 5 с шариковым клапаном, который служит для предотвращения обратного движения смазки. Воздух, выжимаемый из верхней части резервуара при движении поршня вверх, удаляется через отверстие в крышке. При заправке необходимо следить за движением штока; станция считается заправленной, когда шток находится в верхнем положении. По окончании заполнения резервуара шланг заправочного насоса должен быть отсоединен, а впускное отверстие насоса станции закрыто накидной гайкой для устранения возможности засасывания воздуха.

На схеме (рис. 16,б) показана работа ручного насоса густой смазки НРГ. При качании рукоятки от руки плунжер 2 через камеру е и а нагнетает смазку в одну из магистралей, например в II. Излишки смазки из золотниковых цилиндров питателей возвращаются в резервуар 1 по другой магистрали I, через левый участок камеры б и канал д. При повторном цикле работы станции, когда золотник 7 будет за пуговку 6 передвинут в крайнее левое положение, нагнетание смазки пойдет по магистрали I, а возвратный поток в резервуар направится через трубопроводы магистрали I I, правый участок камеры б, обводной канал г и вертикальный канал д. При заправке резервуара осуществлен прямой путь смазки под поршень резервуара без прохождения ее по каналам. Через канал в, сообщающийся с золотниковой камерой б, смазка направляется к манометру. Техническая характеристика насоса: производительность за один цикл (двойное движение рукоятки) 10 см3, рабочее давление 10 Мн/м2 (100 кГ/см2), усилие на рукоятке 216 н (~22 кГ), полезная емкость резервуара 3,5 дм3 (3,5 л), масса 16 кг.

У станции описываемой конструкции имеется эксплуатационный недостаток, заключающийся в низкой износостойкости плунжера и сопряженного с ним цилиндра. Быстрый износ этой трущейся пары объясняется тем, что при качании рукоятки плунжер частично выдвигается наружу и в нерабочем состоянии, правда, на меньшей длине тоже остается выдвинутым. На эту незащищенную поверхность плунжера налипают твердые частицы и при его движениях в цилиндре вызывают интенсивный износ контактной поверхности.

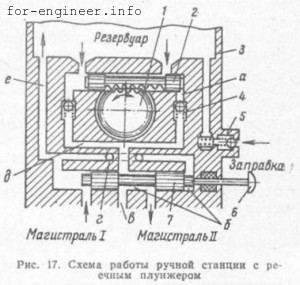

В машиностроении нашли применение ручные станции другой конструкции, например насос конструкции ЭНИМСа, отличающиеся тем, что плунжер 2 (рис. 17) весь находится внутри цилиндра. Это предохраняет его от загрязнения и увеличивает срок службы, а следовательно, и долговечность всей станции.

Основной рабочий орган ручных станций — насос приводят в действие также качанием рукоятки, крайние положения которой изображены на рис. 15. Направление качания противоположно принятому в сравниваемой конструкции. Рукоятка закреплена на оси зубчатого сектора 1 (см. рис. 17), который помещен в корпусе 3 насоса и зацеплен с зубчатой рейкой плунжера 2. Обратные шариковые клапаны 4 располагают в проходах а, соединяющих посредством канала д всасывающую и нагнетательную камеры. Они служат для предотвращения возможности обратного движения смазки в камеру всасывания. Необходимо отметить, что данный насос является агрегатом двойного действия. Он всасывает и нагнетает смазочный материал за каждое перемещение плунжера как в левую, так и в правую стороны. Допустим, что плунжер 2 движется вправо; тогда смазка, проталкиваемая в правый проход а, заставляет сработать шариковый клапан 4 и открывает себе выход в канал д. Если бы не было левого клапана, то смазка по каналу д пошла по линии наименьшего сопротивления, т. е. не в канал в и на выход в магистраль I I, а в левый проход аив камеру всасывания с левой стороны.

Нагнетающая камера б золотника 7 расположена в нижней части и сообщается с выпускными отверстиями, предназначенными для присоединения магистральных трубопроводов I и II (см. рис. 15). Внутри камеры находится золотник, выходящий наружу через отверстие в сквозном фланце. На конце штока золотника укреплена пуговка 6, при помощи которой его передвигают вручную вдоль камеры. Заправочное устройство 5 сообщается с резервуаром посредством вертикального канала. Небольшие объемы (столбики) смазки, находящиеся на пути золотников питателей, возвращаются по трубопроводам свободной от давления магистрали (например, I) обратно в резервуар. Здесь смазка проходит левый участок нагнетательной камеры б и канал е. Несколько сложнее путь по каналам насоса для возвратного потока смазки через магистраль I I , когда работает параллельная ей магистраль I. В этом случае, войдя в правую полость камеры б, смазка проходит по нижнему горизонтальному каналу и через обводной канал г, продолжая свой путь по нему и каналу е, попадает в резервуар. Таким же путем движется к резервуару смазка, находящаяся на пути золотника 7 при его перемещении в то или другое крайнее положение. Канал в ведет к манометру. Он при любом положении золотника остается открытым.

Рассматриваемая конструкция с реечным приводом имела несколько модификаций, например ГС-5, ГС-4 (по емкости резервуара л), СРГ-8 (по производительности, см3/цикл). Эти станции до настоящего времени используют на отечественных и импортных машинах. Практика применения таких станций показала, что реечный плунжер, хотя и сложнее в изготовлении, чем гладкий плунжер, но он более износостоек и работает без холостого хода при нагнетании. Кроме того, крепление рукоятки и ее перемещения более удобны в работе.

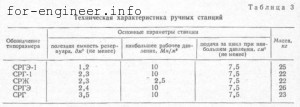

В настоящее время в стандарт включены станции следующих типов: ручная для густой смазки без электроподогрева (СРГ), ручная для густой смазки с электроподогревом (СРГЭ), ручная для жидкой смазки (СРЖ). Основные данные о ручных станциях приведены в табл. 3.

Ручную станцию СРГЭ снабжают трубчатым нагревательным элементом мощностью не более 300 вт, который при работе на переменном токе напряжением 220 в должен обеспечить подогрев смазки до температуры от 15 до 50° С.

Н аименования станций сокращенные (см. табл. 3) и входят в условные обозначения, например станцию типа СРГ с номинальной высотой, равной 430 мм, без электроподогрева обозначают СРП ГОСТ 8630—57.

Здесь h — это высота от опорной поверхности корпуса насоса до верхней точки при опущенном поршне в резервуаре. Упомянутый ГОСТ на ручные смазочные станции является параметрическим стандартом и не регламентирует конструкции этих изделий.

Наряду с приведенными условными обозначениями пока еще существуют обозначения, принятые на заводах-изготовителях. Так, станцию типа НРГ, выпускаемую Елгавским машиностроительным заводом, обозначают: насос ручной густой смазки НРГ. Попутно полезно отметить, что указанное обозначение не связано с предыдущими обозначениями подобных насосов, различные модели которых в хронологической последовательности были обозначены так: СРГ-4, СРГ-12 (последнее число соответствует производительности насоса 12 см3 за цикл).