Термическая обработка, дрессировка и разделка полос (часть 2)

Один переносной нагревательный колпак обслуживает 3-4 стенда. Производительность каждого стенда составляет 0,4-0,5 т/час. На существующих станах последнего поколения в цехе устанавливают до 300 стендов с ~ 120 нагревательными колпаками.

В последнее время тонкую автолистовую сталь все чаще отжигают в распушенных рулонах с целью улучшения механических свойств, газового легирования металла и повышения производительности отжигательных печей. Распушивают рулоны перед отжигом на специальных агрегатах, а при перемотке рулонов между витками по окружности укладывают жаростойкие проволочные прокладки, которые образуют зазоры для свободного доступа газа.

Большая продолжительность процесса отжига в колпаковых печах и ухудшение качества поверхности при уменьшении толщины полосы до 0,2 мм привели к разработке процесса непрерывного отжига, особенно эффективнго при производстве жести. Непрерывный отжиг полосы позволяет получать большую производительность (более 30 т/ч) при скоростях движения полосы до 10 м/с.

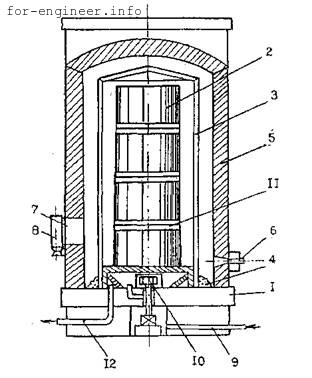

Рис.4.20. Схема одностопной колпаковой печи для отжига рулонов: 1 -стенд; 2 — стопа рулонов; 3 — муфель; 4 — песочный затвор; 5 — переносной нагревательный колпак; 6 — инжекционная горелка; 7 — дымовое окно; 8 — эжектор; 9 — труба для подачи защитного газа; 10 — вентилятор; 11 — конвекторная прокладка; 12 — труба для выхода защитного газа

После отжига и охлаждения до t < 40°С рулоны передают на дрессировочный стан (рис. 4.21), состоящий из одной клети. Дрессировка — это прокатка полосы с небольшим обжатием (0,8 — 1,2%). Стан включает в себя четырехвалковую клеть, разматыватель, натяжное устройство полосы, моталку, устройства для гидрорегулирования прогиба рабочих валков и приборы контроля величины обжатия. Дрессировку производят за один проход при скорости 10 — 20 м/с с целью повышения пластических свойств металла и придания поверхности полосы определенной шероховатости. При прокатке с обжатием 0,8 — 1,2% происходит упрочнение поверхностного слоя полосы и устранение площадки текучести на кривой напряжение — деформация, что предотвращает образование линий сдвига в процессе штамповки из листа изделий. После дрессировки с течением времени происходит старение металла. В результате старения в течение 4 часов при 100°С (один год естественного старения) у стали 08кп (пс) напряжение течения возрастает с 200 МПа до 245 МПа, твердость HRB с 43 до 46,5, а относительное удлинение снижается с 50 до 49. При штамповке появляются на поверхности изделия линии сдвига. Механические свойства нестареющей стали 08Ю в результате старения практически не изменяются.

Дрессировку осуществляют в рабочих валках с насеченной поверхностью и получают полосы с шероховатостью 1,5 — 1,8 мкм R. Такие листы обладают большими вытяжными свойствами при штамповке, чем листы с гладкой поверхностью. При штамповке изделий из листов с шероховатой поверхностью смазка входит во впадины шероховатости, тем самым снижая внешнее трение и улучшая условия штампуемости. Кроме того, наличие шероховатости на листе обеспечивает лучшее схватывание покрытия с поверхностью изделия.

После дрессировки рулоны отгружают потребителю или режут на листы соответствующей длины на агрегате поперечной разделки (АПР) или на узкие полосы на агрегате продольной резки (АПрР). Агрегаты поперечной резки (рис.4.22) обеспечивают получение обрезанных листов длиной 2 — 12 м и толщиной 1,2 — 4 мм. Скорость движения полосы в АПР 0,5 – 2,5 м/с. На других агрегатах, кроме резки на мерные длины, производят и все другие операции отделки листов: правку, обрезку боковых кромок, дрессировку, отбор проб, осмотр поверхности, сортировку и упаковку.

Некоторые технические показатели работы листовых (полосовых) станов представлены в табл. 4.5.

Таблица 4.5. Технические показатели станов

| Показатели | Станы* | ||

| толстолистовые | ШСГП | ШСХП | |

| Расход металла, кг/т | 1,8 – 1,27 (слябы) 1,35 – 1,87 (слитки) | 1,03 – 1,07 | 1,07 – 1,13 |

| Расход электроэнергии, кВт×ч/т | 40 – 80 | 60 – 70 | 90 — 120 |

| Расход тепла на нагрев 1 т металла, МДж/т | 2,51 – 3,54 | 2,1 | 0,96 – 1,0 |

| Расход воды, м3/ч м3/т | 2100 – 2600 20 – 30 | 7000 – 8000 (на стане) | — 1,0 |

| Расход валков, кг/т | 0,8 — 2,5 | 0,8 – 1,5 | 0,8 – 1,5 |

| Расход защитного газа при отжиге рулонов, м3/т | — | — | 12 |

| Расход серной кислоты на травление, кг/т | — | — | 10 – 15 |

*) ШСГП – широкополосный стан горячей прокатки;

ШСХП – широкополосный стан холодной прокатки.