Макроструктура слитков (часть 1)

Кристаллическая и химическая неоднородность литого металла, зависящая от процессов затвердевания жидкой стали, в значительной мере определяет в дальнейшем механические свойства автолиста.

Введение в изложницу алюминия в количестве 15 г/т не оказывает заметного влияния на структуру слитка кипящей стали (0,14% С, 0,47% Мn). При добавке алюминия в количестве 37 г/т слиток получается рослым с большим количеством пузырей. Увеличение присадок алюминия до 300 г/т в изложницы кипящей стали с 0,16% С приводит к образованию структуры литого металла, сходной со структурой спокойной стали. Усадочная раковина в этом случае занимает 20% высоты слитка, а рыхлость усадочного происхождения достигает 70% высоты слитка от верха.

Г. Н. Онкс , исследуя 8-т слиток кипящей стали с 0,15% С, в который вводили алюминий в количестве 250 г/т, получил слиток с таким большим количеством пузырей, что он оказался непригодным для дальнейшего передела, а в слитке с добавкой алюминия в количестве 420 г/т пузыри полностью отсутствовали.

На одном из заводов при разработке технологии производства слитков с кипящей корочкой подробно исследовали влияние алюминия и кремния на макроструктуру 18-т слитков низкоуглеродистой кипящей стали, отлитых из одной плавки . Металл опытной плавки выплавляли в основной мартеновской печи садкой 235 т. Печь работала скрап-рудным процессом, имела магнези-тохромитовый свод и отапливалась смесью коксового и доменного газов.

Для интенсификации процесса горения топлива в факел подавали кислород. Во время доводки ванну в течение 15 мин продували кислородом. Перед раскислением в металле было 0,06% С и 0,08% Мn. Основность шлака была 2,7; а содержание FeO составляло 18,35%.

Раскисляли металл в печи ферромарганцем из расчета 9,35 кг/т стали. Через 25 мин после присадки ферромарганца выпускали металл из печи. Температура стали составляла 1565°С перед раскислением и 1595°С на выпуске. Дополнительно сталь раскисляли в ковше ферромарганцем 0,29 кг/т и алюминием 130 г/т стали. Химический состав стали в ковшовой пробе следующий, %: 0,08 С; 0,42 Мn; 0,020 S; 0,012 Р и 0,02 Si.

Металл разливали через центровую в сквозные листовые изложницы, уширенные книзу и установленные на двухместных поддонах. Размеры изложниц: высота 2400 мм, большее внутреннее сечение 1600X780 мм, меньшее 1560×780 мм. При уровне налива изложниц размером 2100 мм масса каждого слитка составила 18,0 г.

Продолжительность наполнения изложниц составила 9 мин 45 сек для стали 08кп; 8 мин 35 сек — для стали 08кп с присадкой ферросилиция; 8 мин 10 сек— для стали 08пс; 7 мин 40 сек — для стали 08Ю. Через 19 мин после наполнения изложниц слитки кипящей стали накрывали тяжелыми крышками.

Для исследования отлили четыре пары слитков из различных сталей. Для получения двух слитков из полуспокойной стали 08пс и двух слитков из полностью успокоенной стали 08Ю при разливке металла за 200 мм до уровня наполнения изложниц в центровую вводили алюминиевую дробь соответственно в количестве 0,4 и 0,9 кг/т.

Металл третьей пары слитков раскислили в изложницах сразу после их наполнения 45%-ным ферросилицием в количестве 0,2 кг/г. Для сравнения исследовали также два слитка из кипящей стали.

Влияние алюминия и кремния на строение крупных слитков малоуглеродистой стали исследовали по серным отпечаткам (по Бауману) и методом выявления макроструктуры продольных плит, вырезанных параллельно узкой грани слитка (глубоким травлением в реактиве Кешьяна в течение 24 ч.

Важными характеристиками качества стального слитка малоуглеродистой стали служат толщина плотной корочки, величина сотовых пузырей и глубина залегания усадочных дефектов. Особое внимание обращают на изменение перечисленных характеристик при оценке влияния присадок алюминия и кремния на макроструктуру литого металла.

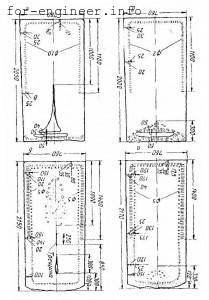

Как видно из рис. 10, добавка в металл 45%-ного ферросилиция в количестве 0,2 кг/т в конце наполнения изложницы не оказывает существенного влияния на первые четыре зоны кристаллизации слитков. В обоих слитках кипящей стали толщина первой зоны — зоны плотной корочки — равна 35—40 мм в нижней части слитка и 25 мм в средней части. Зона сотовых пузырей поднимается на высоту 1400 мм (от низа) и залегает вглубь на 120-130 мм.

От сотовых пузырек к центру слитков распространяется узкая (10—20 мм) зона плотного металла, а на расстоянии 170—175 мм от края располагается четвертая зона вторичных пузырей сферической формы.

Некоторое уменьшение ширины плотной корочки слитка с присадкой ферросилиция по сравнению со слитками без ферросилиция объясняется скорее большей скоростью наполнения изложницы, чем влиянием кремния. В то же время введенный в металл ферросилиций оказал существенное влияние на формирование центральной, пятой, зоны слитка. Центральные газовые пузыри, наблюдаемые в верхней части обычного слитка кипящей стали, в слитке с присадкой ферросилиция переместились в нижнюю часть.

Совершенно другая структура излома наблюдается в слитках, раскисленных алюминием через центровую в количествах 0,4 и 0,9 кг/т. Оба эти слитка имеют двухслойную структуру: первый слой — кипящий металл, кристаллизующийся до введения алюминия в металл, и второй — центральный слой — спокойный металл, кристаллизующийся уже при введении алюминия в сталь.

Рис. 10. Схемы кристаллического излома 18-т слитков малоуглеродистой стали (цифрами указаны размеры пузырей в мм):а-08кп; б-08кп с добавкой 0,2 кГ/т ферросилиция; в — 08пс; г — 08Ю