Конструкция основного оборудования установок с автоматическим станом

Автоматический стан. Автоматический стан состоит из рабочей клети, привода к ней, переднего и заднего стола.

Гильза из прошивного стана поступает на передний стол автоматического стана, затем прокатывается в стане в трубу и с переднего стола сбрасывается на стеллажи для передачи к раскатным станам.

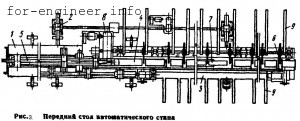

Передний стол автоматического стана изображен на рис.3.

Характеристика отдельных узлов переднего стола автоматического стана приведена в табл.6.

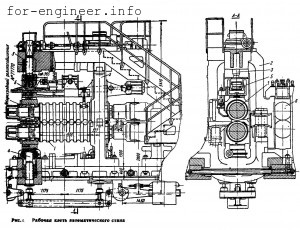

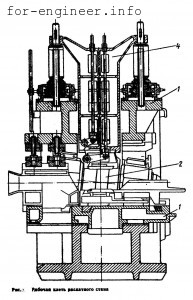

Рабочая клеть автоматического стана изображена на рис.4. Клеть нереверсивная дуо служит для прокатки гильзы в трубу. Толщина стенки трубы определяется зазором между калибром валка и оправкой. Возвраттрубы после прокатки на передний стол стана осуществляется роликами обратной подачи. Характеристика рабочей клети и отдельных узлов её приведены в табл.7.

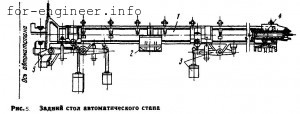

Задний стол автоматического стана изображен на рис.5.

Характеристика заднего стола и его узлов приведена в табл.8.

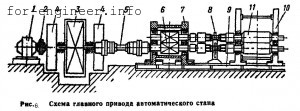

Схема главного привода автоматического стана изображена на рис.6.

Характеристика электродвигателя 1 главного привода приведена в табл.3. Электродвигатель 1 соединяется с редуктором через эластичную муфту 2. Одноступенчатый с шевронным зацеплением редуктор 3 служит для изменения числа оборотов электродвигателя и передачи вращения шестеренной клети. Передаточное число редуктора для агрегата 140 5.7; агрегата 250 5.76; агрегата 400 6.0. На быстроходном валу редуктора консольно по отношению к подшипникам установлены два маховика 4,которые отдают свою энергию при пиковой нагрузке во время прокатки трубы. Тихоходный вал редуктора соединен через предохранительный шпиндель 5 с валом нижней шестерни 6 шестеренной клети 7. Шестеренная клеть служит для передачи вращения одновременно обоим рабочим валкам.

Передача крутящего момента от шестеренной клети к рабочим валкам осуществляется с помощью универсальных шпинделей 8 с пружинным уравновешивающим устройством. Шестеренная клеть 7 монтируется на общей фундаментной плите 9 с автоматическим станом 10, в котором находятся рабочие валки 11.

Раскатный стан. На раскатных станах производится раскатка стенки трубы с уменьшением её разностенности и полировка наружной и внутренней поверхности после прокатки трубы в автоматическом стане.

Характеристика передних столов раскатного стана приведена в табл.9.

Рабочая клеть раскатного стана изображена на рис.7.

Характеристика рабочей клети раскатного стана приведена в табл.10.

Задние столы раскатных станов состоят из двух секций. Конструкция их аналогична конструкции задних столов прошивных станов(табл.11).

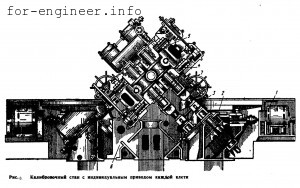

Калибровочный стан. В установках с автоматическим станом применяются трёх-, пяти- и семиклетевые калибровочные станы с индивидуальным приводом каждой клети. Станы устаревшей конструкции имеют общий групповой привод для всех клетей.

Поперечный разрез калибровочного стана с индивидуальным приводом каждой клети изображен на рис.8.

Стан приводится от электродвигателя 1. Через редуктор 2 и универсальные шарнирные шпиндели 3 вращение передаётся рабочим валкам 4. Рабочие клети 5 стана устанавливаются на общем постаменте 6. Они наклонены попеременно в разные стороны под углом 450 к горизонту. Соседние клети таким образом образуют между собой угол 900. Проходящая через стан труба обжимается в двух взаимно перпендикулярных направлениях.

Перестановка рабочих валков по высоте осуществляется четырьмя нажимными винтами, которые вращаются одновременно или раздельно для нижнего и верхнего валка с помощью штурвала 7. Осевая регулировка валков производится рычажно-винтовыми устройствами вручную.

Табл.3. Характеристика автоматических станов

| Завод | Стан | Валки | Электродвигатель | Тип станины | Длина стола, м | Ролики обратной подачи | ||||||||||

| Диаметр, мм | Длина бочки, мм | Число ручьев, шт. | Число оборотов, об/мин | Макс. окружная скорость, м/с | Мощность, кВт | Число оборотов, об/мин | Род тока | переднего | заднего | Диаметр, мм | Число оборотов, об/мин | Мощность электродвигателя, кВт | ||||

| А | 140 №1,2,3 | 660-587 650-535 | 1680 | 12 | 80-120 90-125 | 3,98 | 590 800 | 400-660 | постоянный | открытый | 8,78 10,5 | 8,7 и 10,5 | 460 | 175-350 | 18,5 55 | |

| Б | 140 | 750-640 | 1680 | 9 | 70-132 | 5,18 | 880 | 400-750 | — | закрытый | 11,5 | 12,82 | 600-540 | 155-350 | 55 | |

| В | 140 | 750-640 | 1680 | 9 | 70-132 | 5,18 | 880 | 400-750 | — | — | 11,5 | 12,82 | 600-540 | 155-350 | 55 | |

| Г | 140 №1 | 660-580 | 1524 | 7 | 110 | 3,51 | 750 | 300 | переменный | открытый | 13 | 13,4 | 425 | 220-440 | 37 | |

| Г | 140 №2 | 610-550 | 1560 | 7 | 90 | 2,68 | 800 | 585 | — | закрытый | 8,35 | 9,75 | 480 | 220-440 | 43 | |

| Д | 140 | 580-515 | 1700 | 10 | 125 | 3,79 | 1470 | 125 | — | открытый | 9,1 | 9,5 | 450 | 320 | 37 | |

| А | 220 | 770-650 | 1780 | 6 | 62,5-108 | 4,35 | 900 | 375-650 | постоянный | — | 13 | 13,2 | 620 | 152-381 | 7 | |

| В | 250 | 750-640 | 1696 | 7 | 75 | 5,1 | 1320 | 492 | переменный | закрытый | 16 | 16 | 600-540 | 155-350 | 55 | |

| Г | 350 | 1000-860 | 1450 | 3 | 74,36 | 3,75 | 1325 | 368 | — | — | 14 | 15,9 | 800 | 100,5-201 | 95 | |

| Б | 400 | 110-960 | 1550 | 5 | 70-92 | 5,3 | 1840 | 375-550 | постоянный | — | 14 | 16 | 760-720 | 100-200 | 74 | |

Табл.4. Характеристика раскатных станов

| Завод | Стан | Валки | Электродвигатель | Длина выходной стороны, м | |||||||

| Диаметр, мм | Длина, мм | Число оборотов, об/мин | Угол конуса | Угол наклона валков | Мощность, кВт | Число оборотов, об/ми | Род тока | ||||

| входного | выходного | ||||||||||

| А | 140 №1 | 740-640 | 550 | 73-146 | 1030` | 20 | 7030` | 184 | 200-400 | постоянный | 10,0 |

| А | 140 №2 | 740-640 | 550 | 73-146 | 1030` | 20 | 7030` | 184 | 200-400 | — | 12,0 |

| А | 140 №3 | 740-640 | 550 | 73-146 | 1030` | 20 | 70 | 184 | 200-450 | — | 12,0 |

| Б | 140 | 750-650 | 600 | 109-218 | 1021` | 20 | 7030` | 404 | 500-1000 | — | 11.7 |

| В | 140 | 750-650 | 600 | 109-218 | 1022` | 20 | 7030` | 404 | 500-1000 | — | 11,7 |

| Г | 140 №1 | 660-580 | 530 | 98-197 | 20 | 1022` | 7030` | 294 | 375-750 | — | |

| Г | 140 №2 | 650-570 | 570 | 143,4 | 20 | 1022` | 5030` | 200 | 485-500 | переменный | 10,0 |

| Д | 140 | 650-620 | 550 | 140 | — | — | 60 | 180 | 375 | — | 8,2(10,0) |

| А | 220 | 760-650 | 640 | 80-160 | — | — | 60 | 383 | 375-750 | постоянный | 12,5 |

| В | 250 | 750-650 | 600 | 109-218 | 1020` | 20 | 7030` | 550 | 1000 | — | 16,0 |

| Г | 350 | 800-730 | 720 | 108,5-217 | радиус | 1030` | 5-120 | 900 | 400-800 | — | 14,0 |

| Б | 400 | 1000-900 | 700 | 90-170 | — | — | 60 | 883 | 400-750 | — | 16,0 |

Табл.5. Характеристика калибровочных станов

| Завод | Стан | Число клетей, шт. | Валки | Скорость прокатки, м/с | Электродвигатель | Тип привода | ||||

| Диаметр, мм | Длина бочки, мм | Число оборотов, об/мин | Мощность, кВт | Число оборотов, об/мин | Род тока | |||||

| А | 140 №1,2,3 | 3 | 430-360 | 220 | 81 | 1,4 | 80 | 485 | переменный | Групповой |

| Б | 140 | 5 | 450-350 | 230 | 40-100 | 0,75-2,0 | 55*5 | 600-1500 | постоянный | индивидуальный |

| В | 140 | 5 | 450-350 | 230 | 40-100 | 2,3 | 55*5 | 600-1500 | — | индивидуальный |

| Г | 140 №1 | 7 | 430-390 | 49-98 | 1,9 | 184 | 410-820 | — | Групповой | |

| Г | 140 №2 | 5 | 450-350 | 230 | 40-100 | 1,8 | 55*5 | 600-1500 | — | индивидуальный |

| Д | 140 | 3 | 410 | 210 | 70 | 1,52 | 48 | 500 | переменный | Групповой |

| А | 220 | 5 | 525-440 | 400 | 48 | 1,3 | 202 | 485 | — | |

| В | 250 | 7 | 550-450 | 350 | 38-97 | 2,0 | 55*7 | 600-1500 | постоянный | индивидуальный |

| Г | 350 | 5 | 773-715 | 250-520 | 34 | 0,9 | 300 | 485 | переменный | Групповой |

| Б | 400 | 7 | 800-700 | 550 | 28-50 | 1-2,5 | 125*7 | 500-900 | постоянный | индивидуальный |

Табл.6. Характеристика переднего стола автоматического стана

| Узел | Параметры | Тип стана | ||

| 140 | 250 | 400 | ||

| Рама стола 1 и механизм перемещения стола 2 | Ход стола, мм ………………… Скорость поперечного перемещения стола, м/с……… Электродвигатель: мощность, кВт………………… число оборотов, об/мин……… | 1500 0,30 5 905 | 1500 0,30 5 905 | 1300 0,11 5,6 910 |

| Промежуточный желоб с толкателем 3 и желоб 4 переднего стола | Толкатель пневматический: диаметр поршня, мм…………. диаметр штока, мм…………… ход поршня, мм………………. Вертикальный ход желоба переднего стола………………. | 200 120 5750 55 | 200 120 5750 120 | — — — 175 |

| Вталкиватель 5 | Скорость вталкивания, м/с…… Цилиндр вталкивателя: диаметр поршня,мм………….. диаметр штока, мм…………… ход, м………………………….. | 5 150 90 11,5 | 4 200 120 5,75 | 3 250 120 15,5 |

| Кантователь труб 6 | Число оборотов вала кантователя | — | 76,6 | 58 |

| Подъёмно-поворотная секция 7 | Цилиндр подъёма: диаметр поршня, мм…………. ход поршня, мм………………. Цилиндр поворота: диаметр поршня, мм…………. ход, мм………………………… | 300 1300 150 300 | 350 1750 200 345 | 450 1600 250 424 |

| Механизм смены оправок 8 | — | — | — | — |

| Передаточная решетка 9 | — | — | — | — |

Табл.7. Характеристика рабочей клети автоматического стана (рис.4)

| Узел | Параметры | Тип стана | ||||

| 140 | 250 | 400 | ||||

| Рабочая клеть | Диаметр прокатываемых труб, мм: максимальный………………………… минимальный…………………………. Масса рабочей клети, т………………. | 159 70 165 | 250 70 182 | 426 127 375 | ||

| Электродвигатель главного привода | Мощность, кВт……………………….. Число оборотов, об/мин……………… | 880 400-750 | 1320 492 | 1840-375 550 | ||

| Рабочие валки 1 | Характеристика приведена в табл.3 | — | — | — | ||

| Станина 2 | Высота станины, мм………………….. Ширина станины по центрам боковин, мм…………………………… Тип…………………………………….. | 4530 2350 | 4530 2350 | 6890 2330 | ||

| Закрытый | ||||||

| Верхнее нажимное устройство 3 | Диаметр нажимного винта, мм……… Ход нажимных винтов, мм………….. Скорость перемещения нажимных винтов, мм/с………………………….. Электродвигатель: мощность, кВт……………………….. число оборотов, об/мин……………… | 250 210 1,86 11 715 | 250 210 1,86 11 715 | 360 720 1,28 19 690 | ||

| Нижнее нажимное устройство 4 | Диаметр нажимного винта, мм……… Ход винтов, мм……………………….. Скорость перемещения винтов, мм/с.. Электродвигатель: мощность, кВт……………………….. число оборотов, об/мин……………… | 250 60 вручную — — | 250 55 вручную — — | 360 170 1,85 19 690 | ||

| Клиновый механизм 5 | Горизонтальный ход клина, мм……… Величина подъёма верхнего валка, мм……………………………………… Радиус кривошипа, мм……………….. Число оборотов кривошипа, об/мин… Количество пневмоцилиндров, шт….. Ход поршня, мм………………………. Диаметр поршня, мм…………………. | 365 45 — — 2 365 300 | 365 45 — — 2 365 300 | 370 55 185 29 — — — | ||

| Ролики обратной подачи | Диаметр бочки роликов, мм………… Длина бочки роликов, мм…………… Ход нижнего ролика(mах),мм………. Электродвигатель: мощность, кВт……………………….. число оборотов, об/мин……………… | 450-600 1700 80 68 1055-560 | 550-640 1700 80 75 1000-500 | 720-760 1550 130 140 1000-500 | ||

Табл. 8. Характеристика заднего стола автоматического стана (рис.5)

| Узел | Параметры | Тип стана | ||

| 140 | 250 | 400 | ||

| Рама 1 стола и проводки 2 | Длина от оси прокатки до стержневого упора, мм: max………………………………… min…………………………………. Габариты металла по длине, мм… Количество групповых проводок, шт…………………………………. | 12825 12595 11500 6 | 17756 17506 16000 6 | 16150 15850 14000 6 |

| Центрователь 3 | Количество, шт…………………… Пневмоцилиндры для подъёма траверсы центрователя, мм: диаметр поршня………………….. ход…………………………………. Ход траверсы центрователя, мм… | 1 200 315 100 | 2 200 315 100 | 2 300 400 270 |

| Стержневой упор 4 | Величина осевой регулировки стержня, мм……………………….. | 250 | 250 | 300 |

| Механизм подъёма 5 нижнего ролика обратной подачи | Количество цилиндров для подъёма, шт……………………….. Пневмоцилиндры, мм: диаметр поршня………………….. ход…………………………………. Ход траверсы, мм………………… | 2 200 315 105 | 2 200 315 105 | — — — — |

Табл.9. Характеристика передних столов раскатных станов

Узел | Параметры | Тип стана | ||

| 140 | 250 | 400 | ||

| Рама стола | Рабочий ход рамы, мм…………. Max вертикальный ход рамы, мм……………………………….. Электродвигатель механизма подъёма, мощность, кВт……….. | 40 250 3,5 | 140 250 2,2 | 170 220 5 |

| Рольганг с индивидуальным приводом роликов | Окружная скорость роликов рольганга, м/с…………………… Диаметр бочки ролика, мм……… Диаметр бочки ролика, мм……… | 4,4 170/220 220 | 4,32 220/270 300 | 1,1-2,7 220/310 400 |

| Закрывающиеся проводки (крышки желоба) | Пневматический цилиндр: количество, шт………………….. ход, мм…………………………… Диаметр поршня, мм……………. | 1 280 300 | 2 280 380 | 1 400 450 |

Табл.10. Характеристика рабочей клети раскатного стана (рис.7)

| Узел | Параметры | Тип стана | ||

| 140 | 250 | 400 | ||

| Рабочая клеть | Диаметр бочки рабочего валка, мм… Диаметр бочки рабочего валка, мм… Раствор рабочих валков, мм………… Скорость раствора, мм/с…………… Количество оборотов рабочих валков, об/мин………………………………… Угол наклона рабочего валка, град… Масса рабочей клети, т……………… | 750-650 600 1140-650 0,76 218-109 6 90,4 | 750-650 600 1140-650 0,76 218-109 7 90,4 | 1000-900 700 1580-1000 0,64 170-90 6 177 |

| Станина 1 | Основные размеры, мм: длина………………………………….. ширина……………………………….. высота………………………………… | 2360 4942 4075 | 2360 4942 4075 | 2890 6336 5070 |

| Кассета с валком 2 2шт. | По конструкции аналогична кассете с валком рабочей клети прошивного стана………………………………….. | — | — | — |

| Механизм установки рабочих валков 3 на рис. не показан | По конструкции аналогичен механизму установки рабочих валков прошивного стана | — | — | — |

| Механизм установки верхней линейки 4 | По конструкции аналогичен механизму установки верхней линейки прошивного стана (разница – привод верхней линейки раскатного стана ручной с помощью штурвала) | — | — | — |

| Главный привод стана | Характеристика приведена в табл.4 | — | — | — |