Смазочный распределитель с гидравлическим управлением

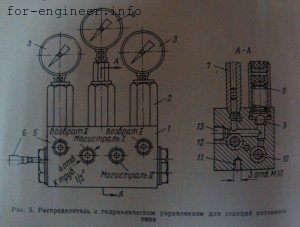

В системе узлов автоматической станции петлевого типа (СП) распределитель занимает промежуточное положение между насосом и магистральными линиями. В передней стенке корпуса 5 (рис. 5) имеется четыре резьбовых отверстия: два из них служат для присоединения главных трубопроводов, а другие два — для присоединения магистралей возврата. Всего в корпусе распределителя имеется семь резьбовых отверстий для стыкования с внешними коммуникациями. В задней стенке (рис. 5, А—А) корпуса предусмотрено отверстие 13 для присоединении трубы, связывающей распределитель с насосом; для другой трубы, ведущей к резервуару, в той же плоскости — отверстие с резьбой М20×1,5. И, наконец, в боковой стенке имеется отверстие 1, к которому присоединяется самопишущий манометр.

На корпусе 5 распределителя установлены три манометра марки МТ-60 типа I, показывающие давление до 25 Мн/м2 (250 кГ/сл2), ГОСТ 8625—59. Для погашения пульсации стрелок в манометрах они присоединены к распределителю не непосредственно, а через демпфер 7. Манометры 3 служат для показания давлений в магистралях возврата, эти же давления регулируются посредством перепускных клапанов 2. Для контроля давления потока смазки при входе ее в распределитель из насоса на середине корпуса 5, расположен манометр 4 и спаренный с ним предохранительный шариковый клапан 9, регулируемый пружиной 8.

Внутри корпуса распределителя перемещаются два золотника: рабочий 12 и распределительный 10. К наружному концу рабочего золотника прикреплен шток 6, связанный с конечным выключателем. Распределитель прикреплен к опорной плите винтами, ввертываемыми в отверстия 11, расположенные в нижней стенке корпуса 5.

Для всех автоматических станций петлевого типа применяют один стандартный распределитель, условно обозначаемый РЧГ ГОСТ 9417— 60. В обозначении буквы соответствуют словам: распределитель четырехходовой с гидравлическим управлением.

Приведенные в ГОСТе чертежи не определяют конструкции распределителей. По техническим требованиям клапаны контроля давления 2 и 9 должны открываться при достижении установленных давлений и возвращаться в исходное положение после их снятия. Основные параметры распределителя РЧГ следующие: наибольший расход смазки 600 см3/мин; наибольшее рабочее давление 15 Мн/м2 (150 кГ/см2) и масса не более 11 кг.

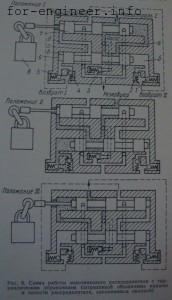

На схеме (рис. 6) показаны три положения золотников и клапанов давления при работе распределителя с гидравлическим управлением.

Положение I. Смазка, нагнетаемая насосом, проходит через цилиндр золотника 7 в магистраль I и через канал а в правую его полость, удерживая этот золотник в крайнем левом положении. После срабатывания всех дозирующих питателей давление в магистрали I и в трубопроводе возврата в начнет быстро повышаться до тех пор, пока не будет преодолено сопротивление пружины перепускного клапана 5. В этот момент предохранительный клапан 3 срабатывать не должен. При данном положении золотников магистраль I I через цилиндр золотника 7 и обводной канал г остается соединенной с резервуаром. В этот момент предохранительный клапан 3 не должен срабатывать, прежде чем откроется перепускной клапан 5.

Положение I I. Под давлением потока смазки в возвратной магистрали I перепускной клапан 5 откроет доступ смазочному материалу в цилиндр в распределительного золотника 6 и последний переместится в крайнее правое положение. Смазка, находящаяся в полости 6, выдавливается золотником через обратный клапан 2 и магистраль I I в резервуар. Как только золотник 6 переместится вправо, смазка получает возможность пройти по каналу д в левую полость рабочего золотника 7 и переместить его в крайнее правое положение. В конце хода золотник 7 переключает контакты конечного выключателя 8, размыкая цепь магнитного пускателя электродвигателя станции, вследствие чего прекращается нагнетание смазки насосом в магистраль I.

Положение I I I. При очерёдном включении электродвигателя насоса смазка будет нагнетаться уже в магистраль I I, а магистраль I через цилиндр золотника 7 и правый обводной канал г окажется соединенной с резервуаром. От возросшего давления в возвратной магистрали I I срабатывает перепускной клапан 1, а далее при перемещении золотника 6 влево откроется обратный клапан 4 и цикл подачи смазки в механизмы повторится.

Пружины перепускных клапанов регулируют на давление, которое гарантирует срабатывание всех дозирующих питателей, прежде чем откроется один из этих клапанов. Величину такого давления измеряют двумя крайними манометрами 3 (рис. 5). Пружину 8 предохранительного клапана затягивают таким образом, чтобы его открытие проходило при давлении, соответствующем максимальному рабочему давлению в системе смазки.