Прокатка порошковых металлов (часть 7)

У порівнянні із плинністю, формою часток і міцністю в сирому стані ситовий склад порошку впливає на властивості сирої стрічки (хоча не виключена можливість його впливу на властивості спеченого матеріалу). Виключенням є виробництво досить тонких стрічок; тут розмір часток порошку повинен бути малим у порівнянні з товщиною стрічки. Однак і по цьому питанню відсутні експериментальні дані.

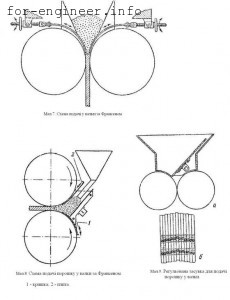

При прокатці порошків виникають дві практично важливі проблеми, пов’язані із плином і розподілом порошку у валках і з поводженням країв стрічки. Кількість порошку, захоплюваного валками за один раз, сильно залежить від тертя між порошком і валками й взаємним тертям часток порошку. Сили тертя, імовірно, змінюються не тільки в часі, але й від одного валка до іншому й уздовж поверхні валків. Необхідно зменшувати, наскільки можливо, вплив цих сил тертя. Франсен запропонував гарний метод, що дозволяє здійснити це. На рис. 3.7 показана схема живлення стана; частина поверхні валків закривається напрямними стрічками, що становлять продовження живильного бункера. Порошок попадає на поверхню валків безпосередньо в головну зону захоплення. Швидкість подачі порошку в цю зону залежить насамперед від висоти шаруючи порошку, його плинності й від тертя між порошком і поверхнею бункера; останнє легше підтримувати постійним, чим тертя між поверхнями валків і порошком. Від конструкції потрібно точно фіксоване положення напрямних стрічок. В іншому патенті Франсен описав схему, показану на рис. 3.8. Тут нижній валок закритий кришкою 1, що може рухатися уздовж поверхні валка, а подача порошку змінюється регулюванням похилої плити 2.

Досить бажано контролювати розподіл порошку по поверхні валка. Із цією метою запропоновані бункери різноманітних конструкцій. Регулюючий затвор описаний у патенті ; на рис. 3.9 показане використання декількох пригнаних друг до друга паралельних пластинок (а), кожна з яких (б) регулюється самостійно, забезпечуючи необхідний контур живильника.

Запропоновано подавати порошок в «киплячому шарі». Зміна кількості подаваного порошку уздовж поверхні валка викликає зміна товщини й щільності стрічки; крім того, у таких випадках підсилюється нерівномірність внутрішніх напружень. Крім цього, тут можливе жолоблення стрічки або хвилеподібний її вигин по виходу зі стана. Це утрудняє намотування стрічки на барабан або її повторну прокатку, тому що вона занадто тендітна, щоб сприймати зусилля при проводці стрічки. Крім того, невеликі коливання щільності можуть викликати жолоблення після першого або другого спікання й повторної прокатки.

Передбачається, що при прокатці можна уникнути цих труднощів, якщо на стані встановлене встаткування, що збільшує тиск із однієї сторони валків при одночасному його зменшенні з іншої. Імовірно, цей процес можна автоматизувати. Дотепний варіант, заснований на цьому принципі, описаний у радянському авторському посвідченні, де періодична зміна тиску з обох сторін валків використовувалася для виробництва стрічки синусоїдальної форми.

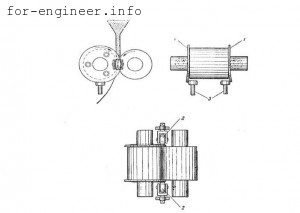

Рис. 3.11. Валки з дисками на кінцях. 1 — диски; 2 — притискні ролики; 3 — віджимні ролики.

Зміна тиску на кінцях валків або видалення порошку із цих областей — питання, якому також приділяється багато уваги. В одному з патентів пропонується використовувати валки із фланцями, коли фланці одного валка входять в інший валок і обертаються разом з ними (рис. 3.10). У кожній парі валків цієї конструкції можна одержувати одночасно кілька стрічок або смуг. На рис. 3.11 представлена інша конструкція; диски 1 притискаються до кінців валків притискними роликами 2 у крапках дійсної прокатки, але віджимаються роликами 3 з іншого боку, щоб забезпечити вільний вихід стрічки з дисків. Диски втримуються трьома штифтами, які дозволяють їм рухатися уздовж осі й змушують обертатися разом з валками.