Прокатка порошковых металлов (часть 4)

Мала величина кута захоплення визначає діаметр валків. Для утворення брикету з будь-якого порошку необхідно критичне обтиснення. Кут захоплення для порошку визначається тільки силами тертя між ним і поверхнею валків і, отже, постійний для даного сорту порошку й поверхні валків. Таким чином, максимальна товщина сформованої стрічки прямо пропорційна діаметру валків. Даний, підтверджувальний цей висновок, ні, але в роботі Незер і Цирм описали одержання аркуша товщиною приблизно 0,8 мм із порошку заліза у валках діаметром 200 мм і аркуша товщиною 9 мм у валках діаметром 900 мм. В обох випадках ступінь обтиснення була однакова. Автори попереджають, що їхні дані дуже неточні. При куті захоплення 6° і ступеня обтиснення 3:1 діаметр валків повинен бути 1900 мм для смуги товщиною 5 мм. Для порошків з меншим необхідним ступенем обтиснення й більшим кутом захоплення можна істотно зменшити діаметр валків. Припускають, що діаметр валків повинен бути в 50-100 разів більше товщини стрічки.

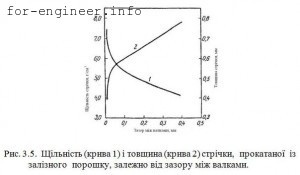

Становить інтерес вплив зазору між валками на товщину й щільність прокатаної стрічки. При будь-якому даному порошку й положенні валків робочий зазор залежить від сил, прикладених до валянь. Для кожного стана характерно своє співвідношення між силами, що стискають валки, і зазором між ними. Подібного роду опублікованих даних для металевих порошків ні, але є дані для прокатки порошків NaCl і NaNO3 .

Допустимо, що тиск залежить безпосередньо від величини зазору між валками. Це припущення підтверджується даними роботи при прокатці порошку нержавіючої сталі. Тут тиск валків стана оцінювалося по величині тиску в прес-формі, необхідного

для одержання дисків із цього ж порошку такої ж щільності, як і прокатана стрічка. По даним Незера й Цирма, при прокатці залізного порошку щільність збільшується спочатку поступово (при зменшенні зазору), а потім, при подальшому зменшенні зазору, — різко й прагне до теоретичного, коли зазор наближається до нуля; товщина стрічки має, природно, зворотну залежність. Криві, побудовані по цих результатах, представлені на рис. 3.5.