Горячая прокатка широкополосной стали

На широкополосных станах прокатывают полосы толщиной от 0,8

до 16 мм из слябов массой 5 – 40 т. Материал полос- малоуглеродистая, низколегированная и легированная марки стали. Для прокатки полосовой продукции в горячем состоянии используют реверсивные (универсальные станы, станы Стеккеля), полунепрерывные и непрерывные станы различного типа. К современным относят непрерывные станы, хотя в

определенных условиях могут применять и полунепрерывные станы с одной — двумя реверсивными клетями в черновой группе. Слябы для прокатки полос получают со слябинга или с МНЛЗ. Несмотря на различие конструкций станов, общими для них являются следующие основные технологические операции:

— прокатка на стане с интенсивным деформированием металла ;

— охлаждение прокатанной полосы в душирующих устройствах для улучшения механических свойств и снижения окалинообразования ;

— смотка полосы в рулон;

— охлаждение рулонов ;

— дрессировка и разделка (поперечная и продольная);

— упаковка листов и отгрузка потребителю.

В последнее время внедряются в производство технологии совмещенного процесса литье – прокатка, прокатка полос из тонких слябов, прокатка полос непосредственно из жидкого металла.

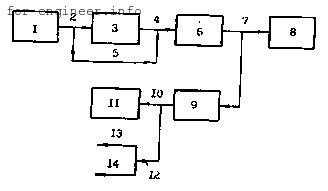

Часть продукции широкополосных станов используется в цехах холодной прокатки для получения полос толщиной 0,4 – 2 мм, в цехах для производства гнутых профилей и тонкостенных сварных профилей (рис. 3.1). Другая часть горячекатаного полосового металла (товарный продукт) направляется непосредственно на машиностроительные заводы, в строительство, в другие области народного хозяйства.

- Рис.3.I. Схема грузопотока металла листового цикла прокатки: 1 — слябинг или МНЛ3; 2 — слябы; 3 — складирование и зачистка слябов; 4 — зачищенные слябы; 5 — транзитная подача слябов; 6 — непрерывный широкополосный стан (ШСГП); 7 — рулоны горячекатаной полосы; 8 — цех холодного проката (ШСХП); 9 — отделка (травление); 10 — рулоны горячекатаной полосы; 11 — цех гнутых профилей; 12 — товарная продукция; 13 — листы; 14- рулоны.

Листовой прокат является важнейшим конструкционным материалом, применение которого во всем мире постоянно увеличивается. Эта тенденция будет сохранятся еще многие годы, так как другие материалы в обозримом будущем не смогут с ними конкурировать по стоимости, показателям качества либо объемам производства.

В настоящее время идет интенсивное техническое перевооружение предприятий, выпускающих листовой прокат, с переходом на энергосберегающие технологии, что приводит к снижению себестоимости выпускаемой продукции и повышению ее качества.

Широкополосная сталь производится в Украине на двух металлургических комбинатах – ОАО «Запорожсталь» (широкополосный стан горячей прокатки 1680, введен в эксплуатацию 1938 г. и станы холодной прокатки, введенные в эксплуатацию в 1937-1963 г.г.) и ОАО «Мариупольский металлургический комбинат» (широкополосный стан горячей прокатки 1700, введен в эксплуатацию в 1960 г. и непрерывный четырехклетевой стан холодной прокатки 1700, введенный в эксплуатацию в 1963 г.)

Историю развития широкополосных станов горячей прокатки принято делить на пять этапов, а сами станы, в соответствии с этим, на пять поколений. Основные характеристики станов различных поколений приведены в табл. 3.1 .

Таблица 3.1 Развитие станов горячей прокатки

| Параметры | Поколения станов горячей прокатки | ||||

| I | II | III | IV | V | |

Период пуска станов Производительность, млн.т/г Относительная масса рулонов, кг/мм Масса рулонов, т Максим. скорость, м/с Толщина полос, мм Ширина полос, мм Допуск на толщину, мм Допуск на ширину, мм Число чистовых клетей Сляб | 1926-1960г. 1,5-2,5 4-10 10-15 10-12 2,5 1100-500 0,15 0-20 6 Катаный | 1960-1970г. 3-4 16-25 20-40 16-22 1,5 1600-2200 0,15 20 6 Катаный | 1970-1980г. 5-6 27-35,7 39,5-45 27-34,3 0,8 до 2300 0,15 0-20 7-9 Катаный и непре- рывно литой | 1980г. 5-6 18-25 20-30 20 1,2 600-000 0,07 0-12 7 Непрерыв нолитой | 1990г. 1,5-2,5 18-25 20-30 20 0,8 до 1800 0,05 0-10 5-7 Непрерывнолитой тонкий сляб |