Автоматическая централизованная заправка резервуаров

Главное требование к заправочным устройствам — обеспечение заполнения резервуаров свободной от механических примесей консистентной смазкой. Окончательно очищается смазка в фильтрах заправочного агрегата. При этом резервуары смазочных станций не открывают.

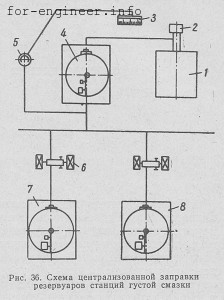

На рис. 36 показана схема централизованной заправки. Она состоит из следующих элементов: бочки 1 с густой смазкой, установленной вблизи заправочного агрегата 4; перекачного шестеренчатого насоса 2 (НПШГ-200); двухходового сдвоенного распределителя 6 с электрическим управлением РДЭ; станций густой смазки 7 типа САГ. На резервуарах последних установлен конечный выключатель 8, сблокированный с распределителем 6, он автоматически отключает подачу смазки в обслуживаемую им станцию по мере заполнения ее резервуара.

Главным звеном в схеме является заправочный агрегат ЗАП. Из числа известных устройств аналогичного назначения наиболее подходящим является ЗАП-4000 производительностью 4000 см3/мин. Рабочее давление, развиваемое, этим агрегатом, составляет 20 Мн/м2 (200 кГ/см2), емкость его резервуара 0,5 м3, внутри последнего установлена маземешалка, электродвигатель которой должен быть включен перед заправкой смазки. В крышку резервуара вмонтирован заправочный фильтр с фильтрующей поверхностью 168 см2 и с номинальным размером стороны ячейки сетки 0,28 мм. Высокое давление, развиваемое заправочным агрегатом, позволяет подавать смазку к станциям, отстоящим на несколько сот метров от самого агрегата. На схеме условно показаны две станции 7, в действительности же их количество может быть различным и расположены они могут быть в любом порядке. ЗАП-4000 оборудован приборами, позволяющими автоматизировать контроль за его работой. Манометр 5 с электрическим индукционным датчиком типа МЭД является первичным показывающим прибором (3) и работает в комплекте со вторичным прибором ДС1.

Заправочные агрегаты (станции) высокой производительности 4000—5000 см3/мин еще не освоены для серийного производства. Из двух комплектов, установленных на одном из уральских металлургических заводов, один предназначали для заправки смазочных станций, обслуживающих прокатное оборудование, другой — для доменного цеха. На пути смазки от заправочной установки к смазочным станциям в трубопроводы вмонтированы фильтры. Насколько повышение чистоты консистентной смазки влияет на увеличение износостойкости смазываемых поверхностей, видно из следующего примера, взятого из опыта Магнитогорского металлургического комбината: там приспособили смазочную станцию только для заправки других смазочных станций, освободив ее от ненужных при заправочной работе деталей и узлов. После некоторого времени эксплуатации было установлено, что плунжер насоса заправочной станции износился в десять раз быстрее, чем аналогичные плунжеры смазочных станций. Борьба с износом плунжеров пока не дала эффективных результатов. Опыт немецкой фирмы (ГДР) по опылению плунжеров капроном нельзя считать удачным — капрон плохо слипается с металлом.