Кинетика восстановления двуокиси циркония

Вопросы восстановления окислов алюминием рассматриваются в ряде работ по алюмотермии. Следует отметить, что в большинстве работ целью изучения восстановления окислов является получение лигатур для производства ферросплавов и не рассматриваются условия, существующие в алюминиевой электролизной ванне.

Восстановление таких окислов, как Na3O4, ZrO2, NiO, CuO, MgO, CaO, SiO2, TiO2, B2O3 показывает, что в зависимости от концентрации окисла в электролите и от характера взаимодействия окисла с компонентами расплава восстановление может происходить как электрохимическим, так и алюмотермическим путём. Образование комплексов с участием окислов элементов Si, Ti, B, Zr позволяет сделать вывод об алюмотермическом характере их восстановления в условиях, существующих в алюминиевой электролизной ванне.

Изучение оптимальных условий восстановления двуокиси циркония алюминием и перехода циркония из электролита в алюминий предполагает значительно более высокое исходное содержание двуокиси циркония в электролите и соответствие соотношения масс металла и электролита в лабораторных экспериментах, существующим в электролизной ванне. Для выбора параметров технологии получения алюминиево-циркониевой лигатуры в электролизёре необходимо знать скорость восстановления двуокиси циркония алюминием, а также зависимость этого процесса от таких факторов, как температура, криолитовое отношение, содержание глинозёма и двуокиси циркония в электролите.

Материалы и методика исследования. При исследовании использовали двуокись циркония, фтористый натрий, фтористый алюминий квалификации «ч» и глинозём марки Г-00.

Величины исходных концентраций двуокиси циркония в электролите и концентрация циркония в сплаве выбирались исходя из данных диаграммы состояния Al-Zr и результатов исследования растворимости двуокиси циркония в криолит-глиноземных расплавах. В исследованиях использовали исходные электролиты с содержанием двуокиси циркония примерно 0,65% по массе, что в пересчёте на цирконий составляет 0,5% по массе.

Для более точного моделирования условий промышленного производства лигатуры алюминий – цирконий металлом – восстановителем служил сплав алюминий – цирконий с содержанием циркония (% по массе ) 1,0 – 1,2. При этом отношение массы сплава к массе электролита соответствовало существующему в промышленном электролизёре.

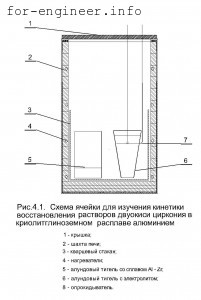

Ячейка (рис.4.1), в которой проводились исследования, представляет собой кварцевый стакан, в который помещались два алундовых стакана. В одном из них находился сплав алюминий-цирконий, в другом — электролит. После расплавления содержимого обоих стаканов и при достижении температуры эксперимента стакан с электролитом с помощью специального приспособления приподнимался, и его содержимое заливалось во второй стакан с алюминий – циркониевой лигатурой. Пробы электролита для анализа отбирались пробоотборником из нержавеющей стали. Фотометрическим методом с ксиленовым оранжевым определялось содержание циркония в электролите.