Рабочая клеть двадцати валкового стана 1700

Реверсивный 20-валковый стан 1700 состоит из двадцативалковой клети, двух моталок с тележками и сталкивателями рулонов, барабанного разматывателя плавающего типа, моталок и разматывателей для бумаги, правильной машины с отгибателем и откидным рольгангом, дефлекторных роликов, отжимных роликов, вытирателей полосы и других вспомогательных механизмов.

Привод валков стана осуществляется от двух электродвигателей постоянного тока общей мощностью 2х1656 кВт (2х2250 л. с.) при 275/550 об/мин через шестеренную клеть.

Наибольшая скорость прокатки с максимальным моментом на валу двигателей составляет 200 м/мин, максимальная скорость с уменьшенным моментом – 400 м/мин.

Рабочая клеть.

В состав рабочей клети входят:

Цельнолитая, термически обработанная для снятия внутренних напряжений станина. В станине имеются восемь расточек, куда помещаются своими седлами восемь опорных валков. Расточки с одноименными опорными валками обозначены индексами A, B, C, D, E, F, G, H, начиная с левой верхней по ходу часовой стрелки (если смотреть со стороны завалки).

Валковая система, конструктивно объединенная в две симметричные пирамиды, состоящая из:

— двух рабочих валков;

— четырех первых промежуточных валков;

— шести вторых промежуточных валков, из которых два верхних и два нижних являются приводными;

— восьми опорных валков.

Система уравновешивания валков:

Верхнее и нижнее нажимные устройства.

Механизм боковой регулировки валков.

Механизм осевого перемещения первых промежуточных валков.

Пресс-проводка с боковыми роликовыми направляющими.

Отжимные ролики и вытиратели полосы.

Коллекторы технологической смазки.

Механизм регулирования профиля верхних опорных валков B и C.

Валки.

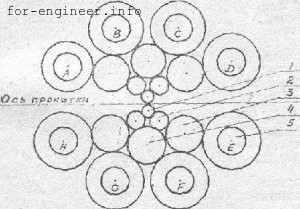

Двадцать валков стана конструктивно объединены в две симметричные пирамиды, в каждой из которых рабочий валок опирается на два первых промежуточных, последние опираются на три вторых промежуточных, которые, в свою очередь находятся во взаимном контакте с четырьмя опорными валками. Схема расположения валков стана показана на рисунке 1. Краткая характеристика валков приведена в таблице 3.

| Таблица 3 | |||||||

| Краткая характеристика валков и подшипников опорных осей | |||||||

| Наименование валков | Количество, шт | Диаметр, мм | Длина бочки, мм | Шероховатость поверхности по ГОСТ 2789-73, мкм Ra | Твердость, HSD | Масса, кг | |

| начальный | конечный | ||||||

| Рабочие | 2 | 124 и 130 | 108 | 1728 | От 0.040 до 0.160 | 85 — 95 | 165 |

| Первые промежуточные | 4 | 155 | 130 | 1792 | От 0.16 до 0.32 | 85 — 95 | 265 |

| Вторые промежуточные, холостые | 2 | 246 | 230 | 1714 | От 0.16 до 0.32 | 85 — 95 | 670 |

| Вторые промежуточные, приводные | 4 | 240 | 225 | 1714 | От 0.16 до 0.32 | 85 — 95 | 630 |

| Опорные подшипники | 48 | 406.4 | 406.4 | 227.08 | От 0.16 до 0.32 | 80 — 85 | 205 |

Рис. 1. Схема расположения валков 20-валкового стана 1700:

1 – два рабочих валка;

2 – четыре первых промежуточных валка;

3 – четыре приводных вторых промежуточных валка;

4 – два холостых вторых промежуточных валка;

5 – восемь опорных валков A, B, C, D, E, F, G, H.

Опорные валки представляют собой полые оси с набором шести двухрядных прецизионных подшипников специального исполнения. Наружный диаметр подшипника – 406,4 мм; ширина наружного кольца – 227,08 мм. Между подшипниками расположены опоры – седла, которые при завалке в клети устанавливаются в специальные расточки станины. Опоры-седла установлены на осях через эксцентрические кольца, что позволяет вращением осей изменять зазоры между рабочими валками.

Боковые опорные валки A, H и D, E приводятся попарно и предназначены для компенсации изменения диаметров рабочих и промежуточных валков при перешлифовке. Угол поворота этих осей равен 180о. Циферблаты устройств отображения поворота этих осей разделены на 10 делений. Цифра 0 соответствует максимальному, а цифра 10 – минимальному раскрытию пирамиды валков. Верхние опорные валки B и C имеют двойной эксцентриситет, что позволяет, помимо установки зазора между рабочими валками, изменять прогиб осей B и C и тем самым регулировать плоскостность полос.