Прокатка порошковых металлов (часть 5)

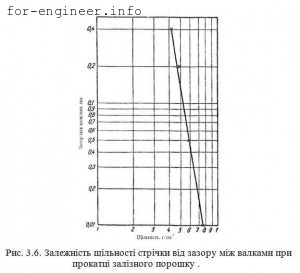

Раніше вказувалося, що щільність брикетів у логарифмічних координатах змінюється лінійно в досить широкому інтервалі тисків. Якщо представити в логарифмічних координатах дані рис. 3.5, то виходить пряма (рис. 3.6). Для того щоб установити, чи є це загальною закономірністю, треба одержати набагато більше даних по цьому питанню з різних джерел. Необхідно врахувати два зроблених допущення: сила, діюча на валок, міняється лінійно зі зміною зазору, і величина тиску виходить порівнянням зі статичними умовами стиску в прес-формі. Останнє припущення необґрунтовано, тому що ми знаємо, що щільності, одержувані при обтисненні в прес-формах, дуже сильно залежать від відносного руху часток порошку, що виникає завдяки їхньому тертю об стінки прес-форми. При виготовленні в прес-формі досить тонких зразків рух часток відносно один одного мало, у той час як при прокатці воно грає, імовірно, значно більшу роль.

Більше того, як затверджує Бальшин, щільність брикету сильно зменшується при товщинах, менших 1 мм. У роботі не зазначена товщина брикетів, для яких визначалася щільність, але Еванс і Сміт подібні дослідження проводили на брикетах товщиною 0,7 мм і одержали невиправдано низькі щільності, набагато більше низькі, чим варто очікувати при прокатці.

Як видно з рис. 3.4, максимальний тиск валка на дузі контакту досягається в нейтральній крапці. При прокатці порошків тиск повинне наростати значно більш рівномірно, ніж при прокатці суцільних металів, а значить максимум тиску й разом з ним нейтральна крапка повинні бути значно ближче до виходу з валків. Це, дійсно, було показано Франсеном. А. Н. Миколаїв установив, що максимальний тиск в 4-6 разів більше середнього тиску. На жаль, дотепер немає робіт, присвячених розподілу тиску по контактній дузі при прокатці порошків.

При збільшенні тиску валків до дуже високих значень із метою одержання досить тонких і досить щільних стрічок виникають двоє основних труднощів. По-перше, існує межа тисків, вище якого прогин валків і їх сплющенні стають неприпустимими. Ця межа поки не досягнуть при прокатці порошків, і, імовірно, пройде якийсь час, поки групові стани знайдуть застосування для операцій, де ця межа перевершується. По-друге, необхідно пам’ятати, що холоднопресовані заготівлі досить слабкі й зовсім не витримують внутрішніх напружень.

Розподіл цих напруг в листах, прокатаних з металевих порошків, поки зовсім не досліджено. Можна все-таки припустити, що вони значні й будуть викликати розтріскування або дефекти того або іншого роду. При прокатці стрічки товщиною 0,5 мм із карбонільного нікелю у валках діаметром 19,5 див спостерігали шарувате розтріскування при щільності значно вище 8 г/см3 . Для смуги товщиною 1,5 мм максимально досяжна щільність 5 г/см3.

У цьому зв’язку цікаво відзначити, що при прокатці компактних металів набагато легше робити товсті сляби й листи, а для одержання тонких листів потрібне велике число проходів. При прокатці ж порошків легше робити тонкі листи; без особливих утруднень можна за один прохід одержати стрічки тонше 0,25 мм, хоча буде потрібно одне або два спікання й наступна прокатка, щоб одержати задовільну міцність. Сутужніше всього робити товсті стрічки.

Можливість прокатки дуже тонких стрічок за один прохід є важливим економічним стимулом для більше інтенсивного використання технології прокатки металевих порошків.