Механически закупоренная сталь

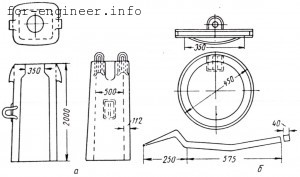

Механически закупоренной принято называть кипящую сталь, разлитую в изложницы бутылочного типа (рис. 6), которые герметически закрываются после ее наполнения металлом.

Благодаря закупориванию изложницы чугунной пробкой после ее наполнения металлом давление газа резко повышается, что приводит к прекращению химического взаимодействия и механического перемешивания металла в первый момент кристаллизации слитка. Быстрое замораживание головной части слитка обеспечивает получение плотного «моста», предохраняющего усадочные пороки от окисления, в результате чего головная обрезь раскатов слитков получается меньшей, чем раскатов обычных слитков, а выход годных слябов составляет 91-93%.

Раннее прекращение механического перемешивания металла значительно уменьшает степень химической неоднородности. Для механически закупоренного слитка характерно наличие здоровой корки толщиной 20—25 мм б нижней части и 12—15 мм в верхней. Сотовые пузыри распространяются на всю высоту слитка и длина их составляет 30—35 мм, т.е. почти в три раза короче со-тозых пузырей в кипящем слитке.

Рис. 6. Изложница бутылочного типа для механически закупориваемой стали (й) и крышка изложницы с запорным рычагом (б)

На одном заводе были проведены исследования по разливке кипящей стали сифоном в бутылочные изложницы с внутренним сечением внизу 780×1500; вверху 720×1460 мм и горловиной диаметром 350 мм. Высота отливаемых слитков составляла 2000—2150 мм, масса слитка 16.3—16,5 т.

После наполнения изложниц металлом их закупоривают сферическими крышками без специального заклинивания и укрепления, а для регулирования давления внутри слитка в конце наполнения засыпают в небольших количествах алюминиевую дробь в центровую (150—200 г г в зависимости от содержания углерода).

Слиток механически закупоренной стали по сравнению с полуспокойной имеет более толстую равномерной толщины здоровую корку (рис. 7), но в слитке механически закупоренной стали сотовые пузыри распространяются на всю высоту. Головная обрезь при вырезке слябов из раскатов на 3—7% меньше, чем головная обрезь от раскатов слитков кипящей стали. Поверхность горячекатаных и холоднокатаных листов удовлетворительная. Химическая неоднородность механически закупоренной стали небольшая и мало отличается от полуспокойной (табл. 7)

Макроструктура механически закупоренного (а) и полуспокойного (б) слитков из стали Ст.З (цифрами указаны толщина здоровой корочки, длина и диаметр газовых пузырей)

Рис. 7. Макроструктура механически закупоренного (а) и полуспокойного (б) слитков из стали Ст.З (цифрами указаны толщина здоровой корочки, длина и диаметр газовых пузырей

Механически закупоренная сталь Ст.З имеет более крупный балл сульфидных и силикатных включений по сравнению с полуспокойной сталью, загрязненной алюминатами, и кипящей сталью, загрязненной оксидными включениями (рис. 8). Однако общая загрязненность неметаллическими включениями механически закупоренной и кипящей стали практически одинаковая.

Механически закупоренная сталь по механическим свойствам полностью удовлетворяет требованиям соответствующих стандартов, но по сравнению с кипящей сталью имеет несколько повышенную прочность и меньшую пластичность. Механически закупоренную сталь применяют особенно часто в тех случаях, когда требуется однородность свойств листов, и для изготовления рулонов для продольной разрезки и для жести. Основной недостаток механически закупоренной стали состоит в том, что для ее разливки требуются специальные изложницы бутылочного типа и оборудование для снятия изложниц со слитков. Кроме того, значительно усложняется чистка изложниц.

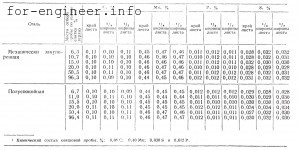

Т а б л и ц а 1

Химический состав проб от листов, отобранных на различных горизонтах по высоте механически закупоренного и для сравнения полуспокойного слитков одной плавки

Распределение неме¬таллических включений по баллам для механически закупоренной, полуспокойной и кипящей сталей: а — сульфиды; 6 — силика¬ты; в — алюминаты

Рис. 8. Распределение неметаллических включений по баллам для механически закупоренной, полуспокойной и кипящей сталей:

а — сульфиды; 6 — силикаты; в — алюминаты