Кипящая сталь

Кипящая сталь в отличие от спокойной является неполностью раскисленной сталью. Во время разливки в. процессе кристаллизации слитка эта сталь «кипит» в изложнице. «Кипение» металла в изложнице вызывается обильным выделением газов за счет реакции между углеродом и закисью железа или марганца с образованием при этом окиси углерода. Газы, выделяющиеся при затвердевании слитка кипящей стали, содержат 80— 90% СО, 1—2% С02 и незначительное количество водорода, азота и метана.

На структуру слитка существенное влияние оказывает продолжительность и интенсивность кипения стали в изложнице, которые в свою очередь зависят от скорости образования и выделения окиси углерода.

Слиток кипящей стали по структуре характеризуется следующими пятью зонами:

1) наружная беспузыристая плотная корочка, состоящая из равноосных кристаллов;

2) зона сотовых пузырей, имеющих вытянутую форму и располагающихся по направлению от плотной корочки к центру слитка (длина сотовых пузырей составляет 30—70 мм);

3) плотная зона между сотовыми и вторичными пузырями;

4) зона вторичных (глубинных) пузырей;

5) зона центральных газовых пузырей (сердцевина слитка).

Качество слитка кипящей стали определяется его рослостью, а также качеством и толщиной наружной корки. Слиток считается качественным, если он имеет минимальную рослость, а наружная корка его — плотная и толщина ее достаточна для последующего нагрева и прокатки слитка без вскрытия сотовых пузырей.

Такое качество слитка можно получить только за (счет более интенсивного кипения металла при малом ферростатическом давлении (сифонная разливка). Если вести разливку кипящей стали сифоном медленно, то без особых трудностей можно получить слиток с толщиной здоровой корки 25—35 мм [41].

При быстрой разливке сверху ферростатическое давление металла в изложнице увеличивается, вследствие чего резко ухудшаются (по сравнению с разливкой сифоном) условия газовыделения, и слиток получается с очень тонкой наружной коркой.

Рослые слитки с очень тонкой наружной корочкой и близким к поверхности залеганием сотовых пузырей, которые могут вскрыться при нагреве и прокатке, получаются при вялом кипении металла в изложнице или при недостаточной температуре металла. Высокое содержание марганца л углерода в стали способствует развитию рослости слитков, так как в этом случае получается низкое отношение FeO/C и, следовательно,вялое кипение металла в изложницах.

Если отношение FeO/C высокое, то сталь получается чрезмерно окисленной, что приводит к слишком интенсивному кипению, в результате которого уровень залитой в изложницу стали резко снижается и слиток имеет «голенище».

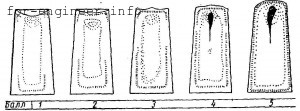

Таким образом, в зависимости от окисленности металла можно получить слитки с разной степенью кипения (вялое кипение, нормальное кипение, бурное кипение), (определяемой рослостью слитков. Нормальный слиток кипящей стали при затвердевании подрастает немного. На одном из заводов разработана пятибалльная шкала для определения рослости слитков (рис. 5), при этом допустимыми считаются баллы 1 и 2.

Рис. 5. Шкала баллов для определения рослости слитков кипящей Стали

Необходимо также отметить, что в слитке кипящей стали, как правило, отсутствует сосредоточенная усадочная раковина, так как ее объем распределяется в многочисленных газовых пузырях, в связи с чем разливку ее производят в изложницы без утеплителей. Кипящая сталь за счет отливки ее в изложницы без утеплителей к получения высокого выхода годного, а также малого расхода ферросплавов является по сравнению со спокойной сталью более дешевой. Кроме того, слитки, слябы и готовый лист из этой стали имеют хорошую поверхность, легко поддающуюся обработке в горячем и холодном состоянии.

К недостаткам кипящей стали, как уже указывалось, откосится большая химическая и структурная неоднородность и сравнительно близкое залегание сотовых пузырей, особенно при разливке сверху.