Термическая обработка толстых листов (часть 3)

Закалка с высоким отпуском (улучшение) заключается в нагреве листов до температуры выше Ас необходимой выдержкой и быстрым охлаждением в воде с последующим отпуском при температурах ниже Ас.Этот вид термообработки обеспечивает получение мелкодисперстных структуры и сопровождается повышением как прочности, так и вязких свойств стали одновременно. Относительное удлинение при этом снижается.

Упрочнение при закалке с отпуском достигает 15-60%, поэтому этот вид обработки оценивается как наиболее эффективная упрочняющая обработка, обеспечивающая экономию металла в народном хозяйстве в среднем 25%.

Температура нагрева под закалку составляет Ас + (30-50), при отпуске Ас – (20-100) . Удельное время нагрева под закалку несколько выше, чем нормализации, и находится в пределах 1-2,5мин/мм, а при отпуске 3-6мин/мм. При усложнении химического состава и увеличении размеров листа удельное время принимают ближе к верхнему пределу.

Закалка с отпуском как вид термообработки является технологически и технически более сложным процессом, чем нормализация. Наиболее важный технологический элемент процесса – закалка, которую осуществляют путем охлаждения листов водой в закалочных баках, прессах или ролико-закалочных машинах.

При отпуске происходит снятие напряжений и распад продуктов закалки, что сопровождается повышением пластичности и ударной вязкости стали. Температура отпуска находится в пределах 600-700, которые ограничиваются, с одной стороны, положением критической точки Ас, а с другой стороны, возможностью устойчивой работы газовых печей (нижний предел температур). Кроме этого, температурный интервал отпуска обусловлен необходимостью сохранения свойств при переработке металла у потребителя, которая часто связана с нагревом до 600-700. В общем закономерностью изменения свойств при отпуске является снижение прочностных характеристик и повышение пластичности, а также ударной вязкости с повышением температуры отпуска.

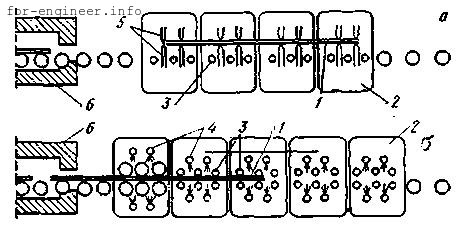

Имеющиеся закалочные прессы однотипны и предусматривают закалку листов после нагрева в проходной роликовой печи в зажатом состоянии. Нагретый лист выдают на транспортной скорости из печи, устанавливают в прессе, зажимают между прижимами – брызгалами, поднимают над рольгангом и охлаждают водой, поступающей через отверстия в брызгалах на поверхность листа сверху и снизу (рис 2.10).

Технические параметры действующих прессов : расход воды от 1000 до 2500 , давление 294-785 кПа, усилие зажатия листов в прижимах от 785 до 1275 кН, время подъема рамы пресса и зажатие листов от 4 до 8 с. Воду подают через отверстия в брызгалах – прижимах диаметром 3-5 мм , иногда до 8 мм. Габаритные размеры пресса определяются размером обрабатываемых на данном стане листов: длинна определяется максимальной длинной листа и составляет до 17 м, ширина – до 2,5-3 м. Предусматривается возможность закалки листов толщиной от 4 до 40 мм.

- Рис 2.10 Схема закалочных агрегатов: а – закалочный пресс; б – ролико-закалочная машина завода «Амурсталь»(Россия); 1 – лист; 2 – секция агрегата; 3 – ролики; 4 – коллекторы; 5 – прижимы-брызгала; 6 – печь.

Принципиальным недостатком пресса в технологическом смысле является одностадийность охлаждения, т.е. с одинаковой интенсивностью во всем температурном интервале, аналогично с охлаждением листов в баке. Это приводит к созданию напряжений в листе и короблению листа после выгрузки из пресса.

Для уменьшения коробления интенсивное охлаждение металла водой должно начинаться после зажатия листов.