Изменение формы кривой растяжения (часть 3)

В случае закалки с отпуском при 315° С (1ч), деформирования растяжением на 3% и повторного отпуска при 260° С (1 ч) максимум нагрузки отвечал отсутствию остаточного удлинения (0%), а образование шейки — остаточному удлинению >0,5%. Тот факт, что в образцах, подвергнутых обработке III, шейка образуется не при максимальной нагрузке, а после ее достижения, позволяет предположить наличие как бы верхнего предела текучести.

Отличие обработки III от обработки 16 состоит также в следующем:

а) упрочнение в результате обработки III в более сильной степени зависит от содержания углерода по сравнению с обработкой 1б;

б) при изменении (повышении) температуры отпуска после деформирования мартенсита (обработка III) наблюдаются кривиые с максимумом для изменения прочности (ее падение в случае перестаривания), тогда как в случае термомеханической обработки (16) повышенная прочность сохраняется в широком интервале температур отпуска.

Представляется, что термическая устойчивость упрочнения после обработки 16 является результатом образования сравнительно более устойчивой дислокационной структуры, стабилизированной уже небольшими количествами углерода и передаваемой от аустенита к мартенситу при γ→α превращении. В результате деформирования мартенсита (обработка III) прочность повышается за счет механического упрочнения (наклепа) мартенсита, а дальнейший рост предела текучести при низком отпуске происходит вследствие старения.

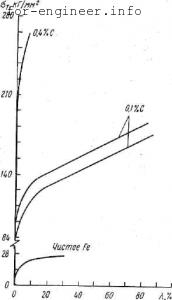

Влияние содержания углерода на упрочнение в результате обработки III можно иллюстрировать следующими данными: деформация на 5% закаленной стали с 0,4% С приводит к увеличению ее предела текучести на 77 кГ/мм2, стали с 0,1 % С — на 21 кГ/мм2, а технически чистого железа —всего на 10 кГ/мм*. Изменение предела текучести в зависимости от содержания углерода и степени деформации показано на рис. 3.

Как видно из рисунка, в случае стали с 0,1% С при небольшой деформации после закалки не отмечается существенного влияния вторичного отпуска; с увеличением содержания углерода значение этого отпуска растет.

| Рис 3. Влияние содержания углерод.} и степени деформации на предел текучести сплавов железа, подвергнутых ТМО по схеме IIU ПЗ |