Трубопроводная арматура (часть 2)

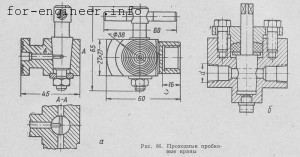

Направление потока масла зависит от положения отверстий в пробке. При исходном положении А—А (рис. 86, а) масло направится к рабочему и контрольному манометрам. С поворотом рукоятки на 90° только к рабочему манометру, а при повороте ее на 45° от исходного положения оба манометра окажутся перекрытыми. Корпус крана выполнен из латуни, пробка из бронзы, масса крана 0,36 кг.

Для централизованных систем густой смазки применяют проходные пробковые краны с сальниковой набивкой (рис. 86,6), рассчитанные на ρу =10 Мн/м2 (100 кГ/см2) и Dу = 10, 15, 20 и 25 мм. Краны выполнены с присоединительной трубкой конической резьбой d = 3/8, 1/2, 3/4, 1″ и предназначены для отключения или пропуска консистентной смазки через трубопровод. Корпус крана изготовляют из стали марки Ст.З, пробку из бронзы или латуни, набивка пеньковая. Масса крана в зависимости от Dу соответственно равна 1,48; 2,3; 4,1; 6,2 кг.

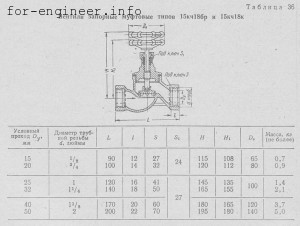

Вентилями называют арматуру с запирающим органом (тарелка, диск, игла), перемещающимся вдоль оси седла корпуса. В ГОСТ 9086—60 входят вентили запорные муфтовые бронзовые и латунные, рассчитанные на ру = 1,0 и 1,6 Мн/м2 (10 и 16 кГ/см2) и Dу = 10 15, 20, 25, 32, 40, 50. Указанные вентили изготовляют двух типов, отличающихся ру и способом поджатая сальниковой набивки. Вентили первого типа рассчитаны на ρу =1,0 Мн/м2 (10 кГ/см2) и могут быть выполнены двух видов в зависимости от материала уплотнения затвора и температуры среды: исполнение А — кожа или резина, температура не более 50° С; исполнение Б — специальная масса, температура не более 200° С.

Вентили второго типа выполняют с накидной гайкой, поджимающей грундбуксу латунного или бронзового уплотнения сальника. Такие вентили выдерживают ρу = 1,6 Мн/м2 (16 кГ/см2) при температуре не более 225° С. Вентиль запорный муфтовый первого типа исполнения А при ρу = 1,0 Мн/м2 (10 кГ/’см2) и Dу =15 мм с бронзовым уплотнением условно обозначают так: вентиль муфтовый бронзовый 15-10-1А ГОСТ 9086—60.

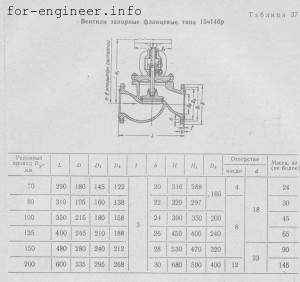

Встречаются и другие обозначения вентилей: запорного муфтового 15кч18бр при ρу = 1,6 Мн/м2 (16 кГ/см2) и температуре 225° С и 15кч18К при ρу =1 Мн/м2 (10 кГ/см2)и температуре 50° С, запорного фланцевого 15ч14бр при ρу = 1,6 Мн/м2 (16 кГ/см2). Вентили первых двух типов (табл. 36) устанавливают на трубопроводах для воздуха, пара и конденсата, третий тип фланцевый — для масла и воды (табл. 37). Эти вентили отличаются от стандартных конфигурацией корпуса и набивкой, которую для всех трех типов выполняют из пропитанного асбеста. Ряд Dу для муфтовых вентилей совпадает со стандартным, а у фланцевых его берут сверх стандартного ряда.

На выходе пара из резервуаров-отстойников смазочных систем и на входе воды в теплообменник устанавливают вентили с электромагнитным приводом 15кч877бр — СВВ. В корпусе вентиля (табл. 38) имеется тройниковая часть 1, в вертикальное отверстие которой вставлен цилиндр 3 с перемещающимся в нем золотником 2, последний связан штоком 4 с электромагнитным устройством 7, вмонтированном в вертикальную подставку 9 корпуса. Рабочая среда подается на рабочий золотник. Для облегчения работы магнита при открывании вентиля предусмотрен разгрузочный золотник. Для ограничения хода затвора служит упор 5, связанный со штоком. У вентиля имеются главный электромагнит и электромагнит защелки. Оба они рассчитаны на кратковременный режим работы и находятся под током только в момент открывания и закрывания затвора. При крайних положениях вентиля электромагниты автоматически при помощи встроенных путевых контактов отключаются от сети. Электромагнит расположен в подставке 8 корпуса и защищен кожухом 6 от непосредственного влияния температуры окружающей среды. У вентиля предусмотрено устройство для ручного управления на случай отсутствия элект роэнергии.

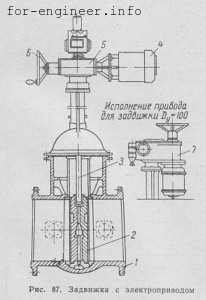

Задвижку с электроприводом (рис. 87) устанавливают в смазочных системах с двумя отстойниками и располагают на трубопроводе для слива масла и на всасывающем патрубке каждого из них. Задвижка служит для автоматического подключения системы к резервному отстойнику; ее применяют также на трубе для отвода воды из теплообменника, для подвода масла к нему и на трубопроводе, не входящем в теплообменник. В корпусе 1 задвижки по направляющим перемещается затвор, состоящий из двух шиберов (дисков) 2 и помещенного между ними клина. Перемещение дисков осуществляется от электродвигателя 4 через червячную пару 5 и шпиндель 3 с резьбовой верхней частью. Возможно также рунное перемещение при помощи маховика 6. Ручное и электрическое управления взаимно сблокированы. Привод шпинделя у задвижки при Dу = 100 мм выполнен с цилиндрической зубчатой передачей 7. Выключение электродвигателя в крайних положениях затвора задвижки осуществляется автоматически при помощи концевых переключателей.