Питатели двухлинейные

Двухлинейные питатели применяют в централизованных системах для периодической подачи консистентной смазки к трущимся поверхностям при давлении в магистральных линиях до 10 Мн/м2. Их изготовляют следующих типов: ПД1 — одноотводные; ПД2 — двухотводные; ПДЗ — трехотводные; ПД4 — четырехотводные. В условном обозначении ПД означает питатель двухлинейный, первая цифра — число отводов к смазываемым точкам, вторая цифра — размер питателя, К — питатель с трубно-конической резьбой, М — питатель с метрической резьбой. Пример условного обозначения двухотводного питателя первого размера с резьбой К труб.: ПД21-К ГОСТ 6911—57.

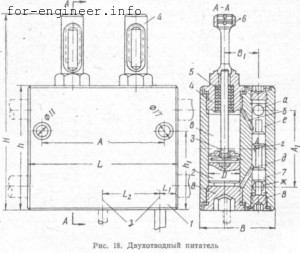

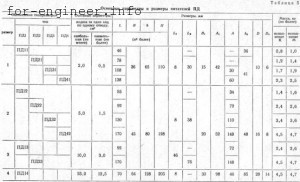

Основные параметры и размеры питателей приведены па рис. 18 и в табл. 5. Питатели серии М с метрической резьбой приспособлены для безрезьбового соединения с мазепроводами при помощи зажимной втулки и уплотнителя из мягкого металла, которые поставляются комплектно с питателями, причем уплотнительные кольца поставляются в объеме двух комплектов. Для присоединения питателей серии К к магистралям имеется резьба К труб. 3/8«, а к трубопроводам, ведущим к смазываемым точкам, К труб. 1/4«; обе резьбы по ГОСТ 6211—52. При безрезьбовых присоединениях в корпусе питателей серии М предусмотрены соответственно резьбы М16Х 1,5 и М12Х 1,25.

Детали, из которых состоят питатели, указаны на рис. 18. В корпусе 1 для каждой поршневой группы имеется шесть отверстий б,в, г, д, е, з, из которых три (в, е, и з) вертикальные, остальные горизонтальные и наклонные (канал з на чертеже показан условно на осевых линиях; он служит для выхода смазки через трубопровод к смазываемым точкам). Кроме того, в корпусе питателя независимо от количества точек находятся два отверстия: а и ж для присоединения к трубопроводам и два отверстия для крепления питателя к конструкции. У сдвоенных питателей ПД13 и ПД23 на каждые две поршневые группы приходится один отвод, поэтому два канала г впадают в один канал з, пропускающий смазку в трубопровод к смазываемой точке. Таким образом, в названных питателях на две поршневые группы приходится не двенадцать, а одиннадцать каналов.

Цилиндр со стороны поршня 2 с одного конца, а цилиндр золотниа7с обоих концов закрывают пробками 8. Выходное отверстие канала г, соединяющего цилиндр золотника с каналом з, заглушают штифтом с последующей зачисткой заподлицо с корпусом питателя и зачеканкой. В ограничителе 4 имеются смотровые окна, предназначенные для наблюдения за перемещением штока 3. В питатели всех типоразмеров ограничитель ввинчивают непосредственно в корпус 1 и снабжают уплотнением 5. При сборке питателя нижний конец ограничителя после установки штока и уплотнения завальцовывают.

Под производительностью питателя подразумевают объем смазки, подаваемой в каждую смазываемую точку за один ход поршня или, иначе, за один цикл работы смазочной установки. Объем смазки, подаваемой поршнем, можно изменить, подвинчивая регулировочные винты 6. Окна в корпусах ограничителей могут быть в случае необходимости закрыты прозрачной небьющейся пластмассой.

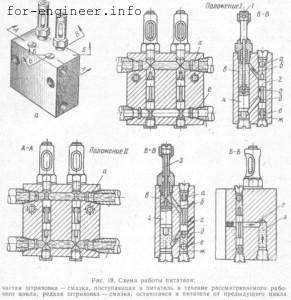

Работа питателей. За один цикл работы центральной станции нагнетание смазочного материала проходит по одной магистрали трубопровода. В следующем цикле этот процесс повторяется, но уже по другой, параллельной первой магистрали (рис. 19, положение I и II). Конструкция питателей позволяет смазке свободно проходить через каналы а и е первого питателя независимо от положения его золотников в последующие питатели. Для уяснения работы питателя рассмотрим процесс дозировки смазки при двух основных положениях поршня и золотника (А—А, Б—Б, В—В, рис. 19,a).

Положение I. Поступающая из магистрального трубопровода I в капал а смазка заполняет его и верхнюю часть цилиндра и оказывает давление на золотник 2, который опускается до предела и открывает смазке наклонный проход б, по нему она устремляется в полость цилиндра и давит на поршень 4 сверху, заставляя его переместиться в крайнее нижнее положение. Первый рабочий цикл питателя на этом заканчивается.

Положение II. Смазка под давлением поступает из магистральной линии в канал е и, заполнив его, в цилиндр ж и воздействует на золотники 2, перемещая их вверх, входит в наклонный канал д и оттуда поступает под поршень 4, Давление смазки под поршнем 4 превышает ее сопротивление в цилиндре в над поршнем, и он начинает перемещаться вверх, выдавливая смазку через проход б в межзолотниковое пространство цилиндра ж. По мере движения поршня 4 смазка выдавливается в горизонтальный канал г и через отверстие з поступает в отвод, а по нему — в смазываемую точку. После того как поршень 4 достигнет своего крайнего верхнего положения, подача смазки прекращается. На этом закапчивается второй цикл нагнетания смазочного материала питателями.

Эти два положения подвижных частей питателя отражают полный (двойной) цикл его работы. При последующем цикле путь смазки повторится и она заполнит каналы читателей аналогично положению I с той разницей, что часть цилиндра в, расположенная под поршнем, будет заполнена смазкой при предыдущем цикле. Под действием давления поршня 4 эта доза смазки через проход д выдавливается в межзолотниковое пространство цилиндра ж и через канал г и выходное отверстие з поступает к смазываемой точке.

Давление, развиваемое в верхней или нижней части цилиндра, разделенного поршнем 4, может быть интенсивным только при отсутствии просачивания смазки через неплотности между цилиндром и боковой поверхностью поршня. Это же условие необходимо учитывать и в отношении золотников 2. Не допускается просачивание смазочного материала через уплотнения и заглушённые отверстия. Поршень и золотник перемещаются в корпусе под давлением смазки, не превышающим 1,5 Мн/м2. Мазевый столбик, высотой и площадью основания соответственно равными ходу золотника 2 и площади сечения цилиндра ж, при перемещениях золотников вверх и вниз выдавливается ими обратно через каналы а и е в магистральные линии и только в ту из них, которая в данном рабочем цикле не является нагнетательной. Если в начале цикла шток 3 опущен и невидим, то в конце цикла он должен подняться до упора в регулировочный винт 1. В следующем цикле шток снова должен опуститься. Наличие таких чередующихся положений штока характеризует хорошую работу питателя.

При проектировании смазочных установок экономически целесообразно применять многоотводные питатели с четырьмя отводами, объединяя близко расположенные узлы трения, требующие примерно одинаковой порции смазки. Следуя этому условию, можно значительно уменьшить потребность в соединительных гайках, упростить монтаж системы и в результате заметно снизить стоимость установки. Групповой питатель выбирают по величине наибольшей дозы смазочного материала, необходимой каждой смазываемой точке. Если в узле трения для подвода смазки предусмотрено несколько отверстий, то к каждому из них должен быть сделан индивидуальный подвод трубы от питателя. Питатели могут быть включены в смазочную систему последовательно, параллельно и смешанно. Наиболее распространенным является смешанное включение, при нем каждую группу питателей включают в систему параллельно, в то время как внутри группы питатели соединены последовательно. В каждой группе рекомендуют устанавливать не более четырех последовательно соединенных питателей. Для более безопасной работы, особенно в условиях пыльных цехов, питатель рациональнее устанавливать ограничителем вниз с целью уменьшения возможности загрязнения штока ограничителя. К питателям, расположенным на подвижных частях машины, смазку подводят при помощи гибких шлангов высокого давления, а к подвижным узлам трения — от стационарных питателей дюритовыми или кислородными шлангами, или шарнирами и металлическими рукавами при работе в условиях высоких температур.

Питатель восьмиотводный кострукции

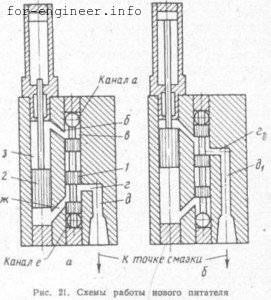

Со времени применения централизованной двухлинейной системы смазки проходила некоторая эволюция в части конструктивной модернизации отдельных элементов питателей, но в принципиальной схеме они оставались в том же состоянии, какое обрели с начала своего возникновения. Заметно изменены питатели в новой конструкции, предложенной П. К. Гедыком [1], которая позволяет одноотводный питатель применять для подачи смазки в две точки, четырехотводный—в восемь точек, т. е. удвоить производительность питателей типа ПД в два раза. Достигается это тем, что в новом питателе выполняют золотник не с двумя, а с тремя головками и в корпусе дополнительно просверливают сообщающиеся отверстия на каждую вновь образованную смазываемую точку.

На рис. 20 показан питатель с восемью отводами, из которых шесть направлены вниз, а два расположены с фасадной стороны корпуса. Питатель присоединяется через каналы, а и б к разводящим трубопроводам от магистралей и может работать в сочетании с питателями типа ПД от общей центральной станции при соответствующей корректировке ритма ее работы и объема подаваемых питателями ПД доз смазки. Рассмотрим вариант работы средних поршневых групп (рис. 21), имеющих отводы, направленные только вниз. Пусть смазка (рис. 21,а), пройдя каналы а и б, попадает в цилиндр з, здесь она заставит поршень 2 опускаться и выталкивать находящуюся под ним смазку через канал ж в полость цилиндра в, заключающуюся между нижней и средней головками золотника 1, оттуда через каналы г и д в смазываемую точку, присоединенную к питателю снизу. Как видно на схеме, поток смазки движется по тем же каналам, что и в питателе, рассмотренном ранее (см. рис. 19, положение II).

После переключения магистралей распределителем смазка начнет поступать (рис. 21,б) в каналы е и ж и цилиндр з. Под действием давления поршень 2 вытолкнет находящуюся над ним дозу смазки через канал б в пространство цилиндра в, заключающееся между верхней и средней головками золотника; оттуда через каналы гид — в смазываемую точку, присоединенную также снизу. В этом питателе образуются дополнительно два канала г1 и д1, не лежащие в одной плоскости с каналами г и д.

У крайних поршневых групп в восьмиотводном питателе (см. рис. 20) имеются по два отвода: один присоединен снизу, а другой — с фасадной стороны корпуса. Работа этих поршневых групп при подаче смазки через канал а проходит в той же последовательности и одновременно со средними группами. Но когда смазка начнет нагнетаться по каналу б, то для выхода смазки в отвод не требуется вертикального канала д1 и достаточно отверстия, пересекающегося с каналом г1.

На одной и той же базовой модели питателя может быть создано несколько модификаций. Например, отводы могут быть поровну распределены снизу и спереди или только снизу, в последнем варианте пришлось бы несколько удлинить корпус. Распределение отводящих труб на передней стенке питателя дает возможность значительно сократить его длину и в некоторых случаях облегчить разводку к смазываемым точкам. Длина корпуса, несмотря на увеличение числа отводов, возрастает немного. Так, например, у питателя, изображенного на рис. 18, она равна 176 мм, а у питателя ПД41 (см. табл. 5) 138 мм. Если же взять два таких питателя, то получим их длину, равную 138*2 = 276 мм, и 8 отводов, а в новом питателе при том же количестве отводов будем иметь уменьшение длины на 100 мм.

При установке описываемых питателей в систему централизованной смазки цикл нагнетания должен быть разделен по времени на две примерно равные части, т. е., подавая смазочный материал по одной магистрали в одну половину смазываемых точек, станция должна переключиться и после короткой паузы (от 4 до 13 мин) продолжать нагнетание по другой магистрали в оставшиеся смазываемые точки. Затем следует длинная пауза, предусмотренная режимом смазки. Такой график работы станции по сдвоенному циклу вполне осуществим при любом из известных способов управления ею. Если управление осуществляется командным прибором КЭП-12У, то его настройку на соблюдение указанных пауз осуществляют соответствующим расположением штифтов на часовом циферблате и установкой защелки на исполнительном устройстве. В системах с кнопочным и ручным управлениями цикл нагнетания смазки также разделяют на две части с паузой между ними от 1 до 2 мин.

Режим нагнетания смазки по сдвоенному циклу создает условия для использования конструкции нового питателя на подачу двойной дозы смазочного материала в одну точку не одновременно, а по одной дозе за каждую часть полного цикла. Это можно получить, если в корпусе просверлить дополнительно одно отверстие, параллельное отверстию г (рис. 21,а), и соединить их вертикальным каналом, удлинив для этого канал д1. При этом канал д (рис. 21,б), или резьбовое отверстие, следует заглушить пробками. Такая модификация питателей, например восьми-отводного (см. рис. 20) с максимальной подачей за один ход по одному отводу 2 см3 смазки, дает возможность получить из него четырехотводный питатель производительностью 4 см3 в одной смазываемой точке. С указанными изменениями в сети каналов новый питатель может быть применен и в сочетании с питателями типа ПД и работать по их параметрам. Кроме того,, используя метод унификации, можно сократить число типов питателей (см. табл. 5). К примеру питатель ПД13 с подачей 10 см3 можно заменить новым питателем с подачей 5 см3, выбрав его из типоразмеров второго типа и удвоив вышеописанным способом его подачу.

Экономическая эффективность рассматриваемой конструкции питателя по сравнению с эффективностью питателей типа ПД складывается из нескольких показателей. Основные из них следующие: облегчается и удешевляется изготовление в результате сокращения числа типоразмеров и значительного уменьшения количества главных деталей — золотников, поршней, ограничителей и штоков; в два раза сокращается количество устанавливаемых питателей, так как каждый питатель удваивает или количество обслуживаемых им точек, или подачу смазки в каждую точку. Вследствие этого почти в два раза уменьшается число соединительных гаек, которыми питатели присоединяют к трубопроводам, а также число стоек и других дополнительных деталей. Обслуживание смазочной системы, оборудованной новыми питателями, упрощается, так как сокращение числа подвижных деталей и соединений, работающих под высоким давлением, положительно влияет на надежность и четкость работы смазочных систем.

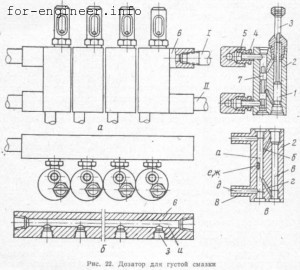

В рассматриваемой ниже конструкции питателя, предложенного П. К- Гедыком, в дальнейшем называемого дозатором для густой смазки, не касаясь поршневой группы, которая остается без изменения, введено новшество. Дозатор (рис. 22, а и в) состоит из тех же деталей, что и питатели типов ПД, а именно: поршня 1, ограничителя 3 и золотника 7,

установленных в корпусе 2, который снабжен внутренними каналами: а — для золотника, в — для поршня, б и г — соединительными, е и ж — прямоугольно расположенными — для выхода смазки в смазываемые точки. Все перечисленные детали и каналы располагают в отдельном корпусе 2.

В корпусе 2 дозатора имеются два выступающих в одной плоскости патрубка 8, отверстия в которых соединены с цилиндром а золотника. Патрубки служат для безрезьбового присоединения дозатора при помощи футерки 4 и уплотнителя 5 к магистральным трубопроводам I и II через специальные коллекторы 6. Коллектор (рис. 22,б) представляет собой стальные бруски со сквозным отверстием и, заканчивающимся конической резьбой и соединяющимся с поперечными отверстиями 3, расположенными с одной или с обеих сторон коллекторов. Дозирование смазочного материала протекает точно так же, как и в питателях, установленных в двухлинейной системе. Смазка, нагнетаемая центральной станцией, проходит по трубопроводу к коллектору, который является его продолжением, и через отверстия д патрубков поступает в цилиндры а и в (рис. 22, в) золотников и поршней, перемещает их и направляется к смазываемым точкам.

Дозаторы по сравнению с типовыми питателями ПД имеют технико-экономические преимущества. Одним из них, наиболее важным, является возможность сокращения количества типоразмеров. Вместо одиннадцати типоразмеров ПД достаточно иметь всего лишь четыре типоразмера, различающихся только по производительности. Отпадает деление питателей по количеству обслуживаемых ими точек, так как в коллекторы может быть вмонтировано любое количество дозаторов как одинаковых, так и различных по производительности в любом чередовании. Благодаря значительному упрощению формы корпусов их можно изготовлять штамповкой вместе с патрубками. При проектировании смазочных установок появляется возможность наиболее выгодно компоновать смазываемые точки, обслуживаемые одним комплектом дозаторов, объединенных в коллекторы. Длина такого блока с дозаторами и коллекторами получается значительно меньше, чем при установке в ряд соответствующего количества питателей.

Во избежание возможного перекоса блока дозаторов при свинчивании трубопроводов с коллекторами рекомендуют коллекторы на смежных параллельных участках жестко соединять один с другим. Конструкция дозаторов обеспечивает удобства эксплуатации: в случае выхода из строя одного из дозаторов он может быть отсоединен от коллектора. Для этого нужно отвинтить только две футеровки 4 и разобрать соединение отвода с точкой.