Расчет и подбор оборудования для прогрессивной системы смазки

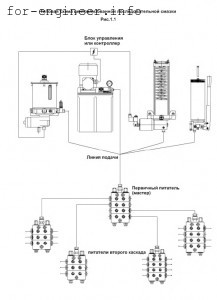

В типичной системе насос доставляет в определённых порциях смазку к питателю первого каскада (главному), который разделяет порцию на две или более частей. Каждая часть поступает к питателям второго каскада, которые в свою очередь доставляют смазку к точкам смазки. Система смазки может работать либо непрерывно, либо быть запрограммирована на работу по циклу с интервалами подачи количества смазки и паузами, определяемого конструкцией системы.

Подход к выбору системы последовательного действия прост как для системы пластичной смазки, так и для системы жидкой смазки. Он состоит из выбора оптимальной компоновки из устройств, представленных на рис. 1.1.

1. Точно определить месторасположение точек смазки на машине.

1.1) Сгруппировать точки смазки в определённой зоне так, чтобы к каждой точке можно было легко подвести смазку от питателя последовательного’действия (питателя последовательного действия второго каскада). В очень маленьких системах не нужно устанавливать питатели второго каскада.

Большое значение для создания зоны смазки имюют следующие факторы:

- Расстояние до точек смазки

- Разный расход между точками смазки

- Упрощение и уменьшение времени сборки системы

- Частота циклов смазки

2. Подобрать питатели второго каскада в соответствии с количеством точек смазки и определить требуемый расход для каждой точки смазки в соответствии с рекомендациями. Чтобы правильно подобрать систему смазки, необходимо знать сколько масла или пластичной

смазки нужно доставить в точку смазки. Существует большой выбор доз подачи смазки, поэтому необходимо выбрать оптимальную подачу, которая будет полностью обеспечивать нужный объём в точке смазки. Объём смазки может быть вычислен умножением площади смазываемой поверхности на

рекомендуемую толщину плёнки смазки из условия обновления смазки один раз в час. Рекомендуются следующие толщины плёнки смазки:

Автоматические или ручные системы смазки:

Для масла толщина плёнки — 0,0004 см, плёнка обновляется каждый час.

Для пластичной смазки толщина плёнки 0,0001 см.

Примечание: толщину плёнки следует увеличить при наличии следующих факторов: ударных нагрузок, перегрева, высокой скорости подвижных частей, наличия грязи, воды, продуктов износа. Частая смазка малыми порциями показала лучший результат в продлении эксплуатации изделия. Вычислив площадь для каждой точки смазки в соответствии с рис. 1.2, показанную на следующей статье и умножив её на толщину плёнки, указанную выше, мы, таким образом, получим объём смазки, выраженный в см3, который должен доставляться один раз в час. На основе этих данных можно выбрать оптимальные значения расходов через дозирующие питатели, исходя из частоты их срабатывания.