Очистка трубопроводов гидравлических систем

В процессе монтажа гидравлических систем на судне их рабочие полости загрязняются. При сварке и горячей гибке на внутренних поверхностях труб образуется окалина, в поверхность металла вкрапливается песок, при нарезке попадает металлическая стружка, при длительном хранении труб на складе появляется ржавчина и т. д. От качества очистки системы после сборки на судне во многом зависит надежность работы гидроприводов. Опыт показал, что загрязнения, остающиеся в системе после монтажа, могут в течение одного-двух лет эксплуатации на судне вызывать частые засорения фильтров, интенсивный износ и отказы в работе гидромеханизмов.

Очистке системы необходимо уделять большое внимание. Качество очистки во многом определяется выбранным материалом трубопровода и технологией обработки внутренних поверхностей труб. Так, лучше других подвергаются очистке трубы из нержавеющей стали с электрохимическим полированием внутренних поверхностей.

После изготовления (гибки труб, обрезки, приваривания соединений) элементы системы должны проходить тщательную химическую очистку, щелочение и промывку по соответствующим заводским инструкциям. Такая же обработка необходима для всего гидрооборудования (насосы, гидромоторы, клапаны и т. д.), комплектующего монтируемую систему. Если гидравлическое оборудование поступает на судостроительный завод промытым, заполненным рабочей средой, заглушенным и опломбированным, то промывка и испытание его на плотность перед сборкой системы не производятся. В противном случае гидрооборудование расконсервируют, промывают уайт-спиритом (ГОСТ 3134—52) и рабочей средой с температурой 50—70° С или выше (если гидроаппаратура предназначена для работы в системе с большей температурой). Удалить окалину, вкрапленный песок и глубокую коррозию методами жидкостной промывки бывает затруднительно. Хорошие результаты дает высокочастотная (ультразвуковая) очистка, ее следует рекомендовать для широкого использования в судостроении.

Наиболее ответственный этап — промывка системы после монтажа на судне. При сборке системы на судне необходимы тщательные меры защиты от попадания загрязнений в ее рабочие полости. Вскрывать заглушки с подготовленных для сборки труб и гидрооборудования нужно непосредственно перед их соединением. Если на сборку поступают незаглушенные трубы и гидрооборудование, их необходимо направлять на повторную химическую очистку и заводскую промывку. Прокладки в соединениях также должны подвергаться химической очистке перед сборкой. При затяжке соединений удары по ключу не допускаются.

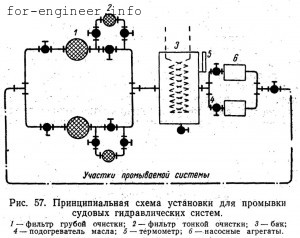

Насосный агрегат целесообразно оборудовать несколькими насосами, обеспечивающими различную производительность; один из насосов можно выключать без перерыва в промывке. Обычно используют шестеренчатые или лопастные насосы, создающие давление не менее 20 кГ/см2, а в некоторых случаях — группу насосно-аккумуляторных станций.

Емкость масляного бака установки следует выбирать из расчета не менее двухминутной производительности насоса. Бак должен быть снабжен маслоподогревателем для подогрева жидкости до 50—70° С.

Установка должна иметь две группы фильтров грубой и тон-кон очистки, включаемые параллельно так, чтобы производительность каждой группы фильтров соответствовала производительности насосов. Фильтры грубой очистки обычно выбирают с размером ячеек 40—70 мк. Размер ячеек фильтров тонкой очистки должен быть минимально возможным; применяют фильтры с ячейками 12—16 мк. При использовании в ‘судовых гидравлических системах гидрооборудования авиационного типа также следует применять фильтры с ячейками 6—12 мк.

Последовательность промывки гидравлической системы:

1) промывка напорной и сливной магистралей при отключенных отводных трубах к исполнительным гидроприводам;

2) промывка отводов труб к исполнительным силовым гидроприводам.

Каждый участок непрерывно промывается рабочей средой при температуре 50—70°С до полной очистки, которая определяется по чистоте фильтров. Продолжительность промывки должна быть не менее 2—3 час. для коротких отводов от основной магистрали и 5—7 час. для основных магистралей общесудовых гидравлических систем. Для контроля качества промывки каждые 1—2 часа осматривают и промывают в уайт-спирите фильтры.

Чтобы обеспечить защиту фильтров тонкой очистки, в начальный период промывочную жидкость целесообразно фильтровать только через фильтры грубой очистки. Промывку ведут до того, пока фильтры тонкой и грубой очистки не будут совершенно чистыми. Затем из отстойника бака и из нескольких мест системы берут масло для химического анализа.

Критериями чистоты системы могут служить следующие параметры жидкости:

— механических примесей не более 0,005% по весу;

— вода и водорастворимые эмульсии отсутствуют;

— физико-химические характеристики масла после промывки не отличаются от характеристик свежей жидкости в соответствии с паспортом.

При неудовлетворительных результатах анализа масло из системы и насосной установки удаляют, фильтры и баки промывают уайт-спиритом, систему заполняют свежей жидкостью и производят повторную промывку.

Промывка плохо подготовленных судовых систем из углеродистой стали может продолжаться более 250 час. Иногда для сокращения времени ее выполняют с подключенными отводами.

Необходимо строго соблюдать технологию химической очистки труб, расконсервации гидрооборудования и сборки системы в судовых условиях. В противном случае даже длительная непрерывная промывка гидравлической системы может не дать необходимых результатов.

Принятые в судостроении методы химической очистки труб и промывки систем после сборки недостаточно совершенны. Зачастую после окончания промывки в системах остается окалина, сварочный материал, формовочный песок и другие загрязнения.

Наряду с жидкостной обработкой систем в судостроении необходимо развивать и использовать методы высокочастотной очистки.