Спекание однокомпонентных систем (часть 2)

Таким чином, на всіх стадіях спікання поверхнева дифузія приведе до збільшення й зміцнення міжчастичних контактів. При забрудненні поверхні часток різного роду хімічними домішками (оксидами, механічними включеннями сторонніх речовин і ін.), а дислокаційними лініями, що також вийшли на поверхню, переносу маси навіть при значній дифузійній рухливості атомів не буде.

Поверхнева дифузія вносить найбільш значний внесок у формування властивостей порошкового тіла на перших стадіях спікання.

Об’ємна дифузія. В обсязі частки (порошинки) перенос речовини пов’язаний з рухом атомів. Переміщення атомів у кристалічних ґратах речовини – це послідовне заміщення ними вакансій. Коефіцієнт об’ємної дифузії атомів D пов’язаний з концентрацією вакансій Сo рівністю D = Сo D’, де D’ – коефіцієнт дифузії вакансій (D’ = Doe-Ea/kT, де Do – температурно-незалежна величина, а Еa – енергія активації руху атомів або вакансій). З обліком Сo одержуємо D= Doe-Eo/kT , де Еo – енергія активації дифузії, рівна Еo = Ев + Еа. З підвищенням концентрації вакансій (З > З) збільшується коефіцієнт дифузії атомів.

При припіканні двох сферичних часток у зв’язку з об’ємною дифузією можливі два результати залежно від структури області контактного перешийка. У першому випадку стоком надлишкових вакансій, що виникають поблизу ввігнутої поверхні “шейки”, є опукла поверхня порошинки (тобто між частками відсутня сформована границя, наприклад при спіканні вільно насипаного порошку) і ріст площі контактів не супроводжується зближенням геометричних центрів часток (Рис. 1.15, в). У другому випадку стоком надлишкових вакансій є границя між порошинками, що припікаються, і ріст площі контактів між ними супроводжується зближенням центрів часток (Рис. 1.15, г).

Установлено, що загальний час τ п повного дифузійного заростання сферичної пори початковим радіусом ro, від поверхні якої надлишкові вакансії (Δ З = Сo2γ Vo/ kТ ro) рухаються до зовнішньої поверхні твердої речовини, що служить місцем її розташування (атоми рухаються в протилежному напрямку), становить

τп =(kT/6γDVo)r 3 (10)

У будь-який момент часу ізотермічної витримки при спіканні ізольована сферична пора буде мати радіус r, рівний

r3 = r 3- (6γDVo /kT) τ. (11)

Грузлий плин (Рис. 1.15, д). В аморфних тілах грузлий плин відбувається по механізму неграничної повзучості шляхом кооперативного переміщення атомів. Для кристалічних тіл грузлий плин — це також процес неграничної повзучості, однак переміщення атомів не є процесом кооперативним, а є результатом незалежних стрибкоподібних переміщень атомів.

У кристалічних тілах масо перенос внаслідок грузлого плину істотно залежить від структури речовини, тобто коефіцієнт в’язкості η є константою не речовини взагалі, а речовини при даному стані структури.

Плин речовини, викликуване зовнішніми навантаженнями пов’язане з деформацією часток (Рис. 1.15, е).

Ущільнення порошкового тіла.

Під час спікання щільність порошкового тіла зростає й відбувається зменшення його розмірів (лінійна усадка) і обсягу (об’ємна усадка) як наслідок скорочення числа й обсягу пор у результаті їхнього заростання. Умовно процес усадки (ущільнення) порошкового тіла при ізотермічному спіканні можна розділити на три стадії, що протікають послідовно:

1. Рання стадія. Щільність порошкового тіла мала й швидкість ущільнення визначається процесами, що відбуваються в приконтактних областях. Швидкість зсуву відносно один одного й об’ємне деформування часток, що приводить до усадки пористої конструкції, висока.

2. Проміжна стадія. Щільність порошкового тіла досить велика Пориста матриця із часток поводиться як грузле середовище і її ущільнення рівномірне по всім обсязі (при рівномірному розподілі пор).

3. Пізня стадія. Порошкове тіло містить окремі ізольовані пори, які заліковуються (заростають) у результаті дифузійного розчинення в матричній речовині з виходом вакансій на зовнішню (габаритну) поверхня спеченого виробу.

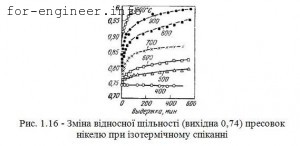

Однієї з характерних рис усадки порошкового тіла, що нагрівається, є з її швидкості при ізотермічній витримці (Рис. 1.16): з підвищенням температури спікання швидкість підвищення щільності збільшується, але зменшення цієї швидкості з підвищенням температури спікання відбувається більш інтенсивно.