Закалка жаропрочных сталей (часть 2)

При проведении закалки (гомогенизации) аустенитных жаропрочных сталей необходимо соблюдать следующие условия:

1. Температура нагрева должна обеспечивать протекание

всех процессов, необходимых для достижения требуемой сте-

пени растворения упрочняющих фаз и приемлемого укрупнения

аустенитного зерна.

2. В процессе выдержки должны протекать реакции, свя-

занные с растворением легирующих элементов в γ-твердом

растворе при относительно равномерном укрупнении его зерен.

3. Скорость охлаждения после соответствующей выдержки

при температуре закалки должна быть достаточной, чтобы

зафиксировать состояние пересыщенного твердого раствора,

которое было получено при нагреве.

Режимы термической обработки, обеспечивающие выполнение этих условий, подбирают для каждой конкретной стали экспериментально.

Скорость нагрева под закалку вследствие отсутствия фазовых превращений ограничивается только пониженной теплопроводностью высоколегированных жаропрочных сталей, определяющей рост температурного градиента по сечению изделий и, следовательно, рост напряжений.

Температура закалки должна быть высокой, что может вызвать заметное окисление, особенно недопустимое для изделий с малыми допусками, поэтому необходимо создание безокислительной атмосферы при нагреве под закалку ряда жаропрочных сталей.

Изучая свойства закаленных аустенитных сталей, следует обратить внимание на закалку, на так называемое крупное и мелкое зерно. Величина аустенитного зерна для данной стали зависит в основном от температуры закалки. Известно, что:

1) мелкозернистая аустенитная сталь обладает при комнатной температуре более высокими прочностью и твердостью, но меньшей пластичностью, чем крупнозернистая сталь;

2) при высоких температурах до определенной, так называемой эквикогезитивной температуры (tэкв) прочностные свойства мелкозернистой стали оказываются выше, чем крупнозернистой; при температурах выше эквикогезивной наблюдается обратное соотношение. Величина эквигогезивноной температуры зависит от состава стали, скорости деформации при механических испытаниях, структуры стали и, в частности, от величины зерна.

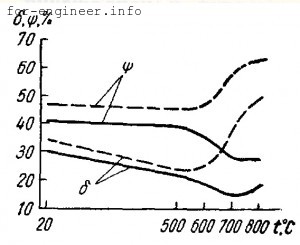

При горячих статических кратковременных испытаниях на растяжение закаленной мелко- и крупнозернистой стали наблюдается снижение пластических свойств в определенном интервале температур (500-8000С), а затем снова их повышение.

Разница между изменением пластических свойств (δ,ψ) крупно- и мелкозернистой стали при высокотемпературных испытаниях заключается в том, что «провал» пластических свойств для мелкозернистой стали по абсолютным значениям намного меньше, чем для крупнозернистой, и смещен к более низким температурам. У закаленной на мелкое зерно аустенитной жаропрочной стали падение пластических свойств прикратковременных высокотемпературных испытаниях на разрыв практически незначительное (рис.10)

Рис.10. Изменение пластичности крупнозернистой (сплошная кривая) и мелкозернистой (пунктирная кривая) стали 14-14-2 при высокотемпературных испытаниях на растяжение.

Испытания на длительную прочность ина ползучесть показывают, что при температурах выше tэкв более высокими пределами ползучести и длительной прочности обладает крупнозернистая сталь, а при температурах ипытания ниже tэкв более высокими свойствами прочности обладает мелкозернистая сталь, которая имеет к тому же повышенный предел усталости при комнатной температуре.

Кроме того, в закаленной стали наблюдается общее падение электросопротивления при нагреве на 500-9000С, причем исходное значение электросопротивления при комнатной температуре будет ниже для мелкозернистой структуры , чем для крупнозернистой. Последующее падение электросопротивления при нагреве меньше у стали, закаленной на мелкое зерно.

Определено также, что крупнозернистая сталь отличается несколько большей склонностью к интеркристаллитной коррозии, чем мелкозернистая.

Таково в общих чертах чисто качественное влияние температуры закалки на механические и физические свойства аустенитной жаропрочной стали.